Em resumo, um forno de fusão de ouro por indução oferece vantagens significativas em velocidade, pureza, controle e eficiência em relação aos métodos tradicionais, como fornos a gás ou de resistência. Ele funde o ouro em minutos, evita a contaminação através de um processo sem contato e usa agitação eletromagnética para criar uma liga perfeitamente homogênea, tudo isso consumindo menos energia.

A vantagem fundamental da indução não é apenas uma característica, mas uma mudança de paradigma no próprio processo de aquecimento. Em vez de aquecer o cadinho, a indução usa um campo eletromagnético para gerar calor diretamente dentro do ouro, dando-lhe um controle sem precedentes sobre a fusão.

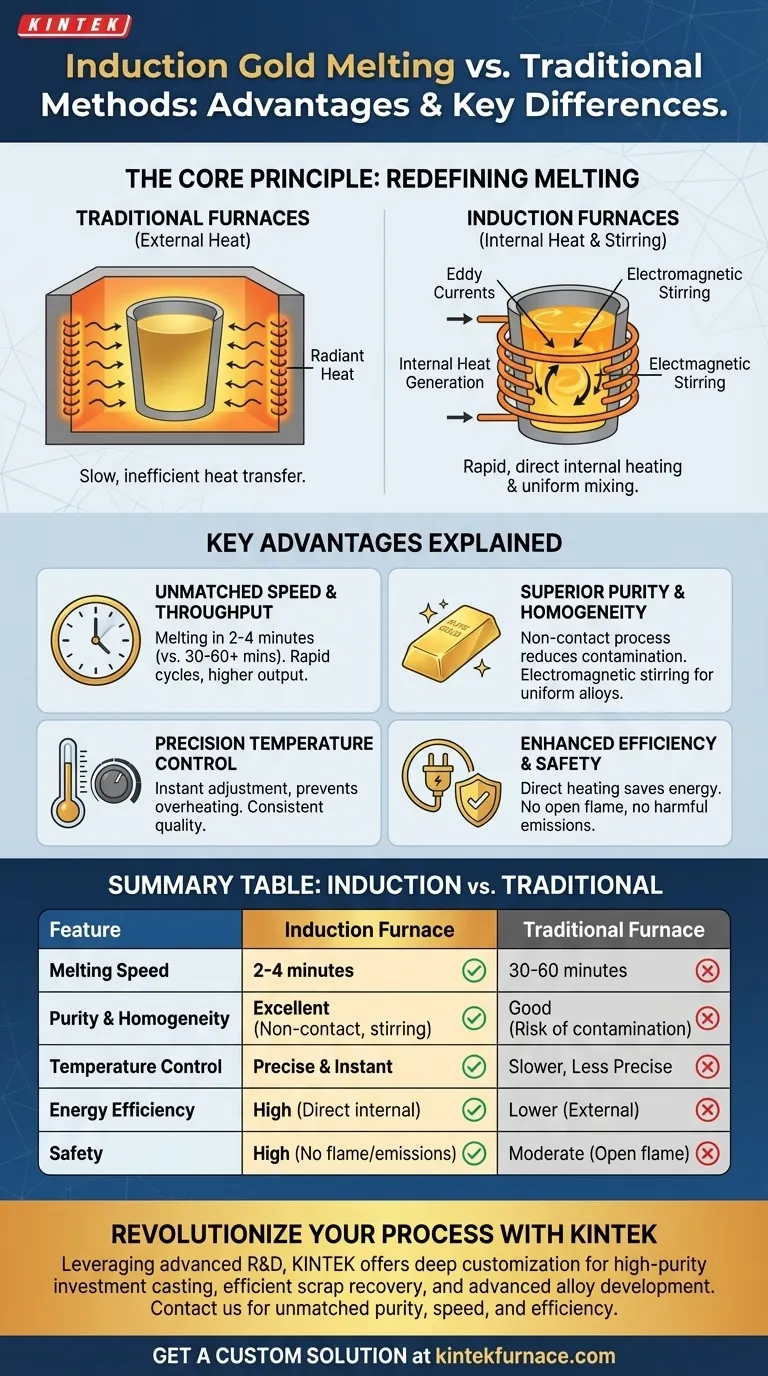

O Princípio Central: Como a Indução Redefine a Fusão

Para entender os benefícios, você deve primeiro entender a principal diferença na tecnologia. Os fornos tradicionais são como fornos convencionais; eles aquecem um elemento, que então irradia calor para o cadinho e, finalmente, para o metal.

O Poder da Geração de Calor Interna

O aquecimento por indução funciona mais como um forno de micro-ondas. Um campo magnético alternado induz correntes elétricas (conhecidas como correntes de Foucault) diretamente dentro do próprio ouro.

A resistência elétrica natural do metal faz com que ele aqueça rapidamente de dentro para fora. Isso elimina a transferência lenta e ineficiente de calor de uma fonte externa.

A Vantagem da Agitação Eletromagnética

Este mesmo campo magnético também cria um efeito de agitação em todo o metal fundido. Esta é uma característica crítica e integrada que não pode ser facilmente replicada em fornos tradicionais.

Essa agitação constante e suave garante que todos os metais em uma liga, como cobre ou prata, sejam distribuídos de forma perfeitamente uniforme. O resultado é um produto final altamente homogêneo, livre de inconsistências.

Principais Vantagens Explicadas

A mudança para o aquecimento interno produz uma cascata de benefícios que impactam a qualidade, a velocidade e o custo operacional.

Velocidade e Produtividade Incomparáveis

Como o calor é gerado instantaneamente dentro do ouro, os tempos de fusão são drasticamente reduzidos. Um processo que pode levar uma hora em um forno tradicional pode ser concluído em apenas 2 a 4 minutos com a indução.

Este tempo de ciclo rápido se traduz diretamente em maior produção e maior agilidade operacional.

Pureza e Homogeneidade Superiores

A indução é um processo de aquecimento sem contato. A bobina de aquecimento nunca toca o cadinho ou o metal, o que reduz drasticamente o risco de contaminação por elementos de aquecimento.

Quando operado sob vácuo ou em atmosfera de gás inerte, a fusão por indução pode produzir materiais de pureza excepcionalmente alta, o que é crítico para fundição de investimento e aplicações avançadas.

Controle Preciso de Temperatura e Atmosfera

Os sistemas de indução permitem um controle de temperatura exato e repetível. A potência pode ser ajustada instantaneamente, evitando o superaquecimento que pode causar perda de metal ou danos ao cadinho.

Este controle preciso, combinado com a agitação eletromagnética, garante que cada lote tenha uma temperatura e composição uniformes, levando a resultados consistentes e de alta qualidade.

Maior Eficiência Energética e Segurança

Ao aquecer apenas o metal, os fornos de indução desperdiçam muito pouca energia aquecendo o ar ou o equipamento circundante. Este método de aquecimento direto é significativamente mais eficiente em termos energéticos do que os fornos tradicionais, reduzindo os custos operacionais a longo prazo.

Além disso, como não há chama aberta ou combustível combustível, o processo é inerentemente mais seguro e não produz emissões nocivas, criando um ambiente de trabalho mais limpo.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de considerações. A objetividade exige o reconhecimento de onde os métodos tradicionais ainda podem ter um lugar.

Investimento de Capital Inicial

Os fornos de indução geralmente exigem um investimento inicial mais alto em comparação com fornos simples a gás ou de resistência. A tecnologia, incluindo a fonte de alimentação e o sistema de refrigeração a água, é mais complexa.

Complexidade Operacional

Embora os sistemas modernos sejam altamente automatizados, eles são mais sofisticados do que um forno básico. Os operadores podem exigir treinamento específico, e a manutenção envolve eletrônicos e sistemas de refrigeração, não apenas a simples substituição de refratários ou elementos.

Escala e Aplicação

Para operações de fusão em larga escala e de baixa pureza (como recuperação inicial de sucata), um forno tradicional maciço pode oferecer um custo por tonelada mais baixo. A indução se destaca em aplicações onde a qualidade, a velocidade e a precisão são os fatores dominantes.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor tecnologia depende inteiramente das suas prioridades operacionais.

- Se o seu foco principal é a pureza máxima e a consistência da liga: A indução é a escolha definitiva devido ao seu aquecimento sem contato e agitação eletromagnética.

- Se o seu foco principal é alta produtividade e eficiência energética: Os ciclos de fusão rápidos e o menor consumo de energia da indução oferecem uma clara vantagem a longo prazo.

- Se o seu foco principal é minimizar o custo inicial para fusões de baixo volume ou não críticas: Um forno tradicional a gás ou de resistência ainda pode servir como um ponto de entrada funcional.

Em última análise, a adoção da fusão por indução é uma decisão estratégica para priorizar o controle, a qualidade e a eficiência em seu processo.

Tabela Resumo:

| Vantagem | Forno de Indução | Forno Tradicional |

|---|---|---|

| Velocidade de Fusão | 2-4 minutos | 30-60 minutos |

| Pureza e Homogeneidade | Excelente (Sem contato, agitação eletromagnética) | Boa (Risco de contaminação, agitação limitada) |

| Controle de Temperatura | Preciso e instantâneo | Mais lento, menos preciso |

| Eficiência Energética | Alta (Aquecimento interno direto) | Menor (Aquecimento externo) |

| Segurança | Alta (Sem chama aberta, sem emissões) | Moderada (Chama aberta, potenciais emissões) |

Pronto para Revolucionar Seu Processo de Fusão de Ouro?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a joalheiros, refinadores e laboratórios de pesquisa soluções avançadas de fusão por indução. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos e a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de fusão — seja para fundição de investimento de alta pureza, recuperação eficiente de sucata ou desenvolvimento avançado de ligas.

Entre em contato conosco hoje para discutir como nossos fornos de indução podem oferecer pureza, velocidade e eficiência incomparáveis para sua operação.

Obtenha uma Solução Personalizada

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho