Um forno a vácuo com indução de frequência média serve como uma câmara de isolamento de alta precisão para a fusão de aço inoxidável austenítico S30403. Ele gera calor através de indução eletromagnética em um ambiente de vácuo selado, controlando estritamente as condições de fusão para proteger a liga contra contaminação atmosférica e garantir a composição química exata.

Ponto Principal A função primária deste forno é garantir a pureza química e a precisão dos lingotes de aço inoxidável S30403. Ao fundir em vácuo, ele elimina o risco de oxidação e impurezas gasosas, permitindo a retenção precisa de elementos vestigiais voláteis como o vanádio.

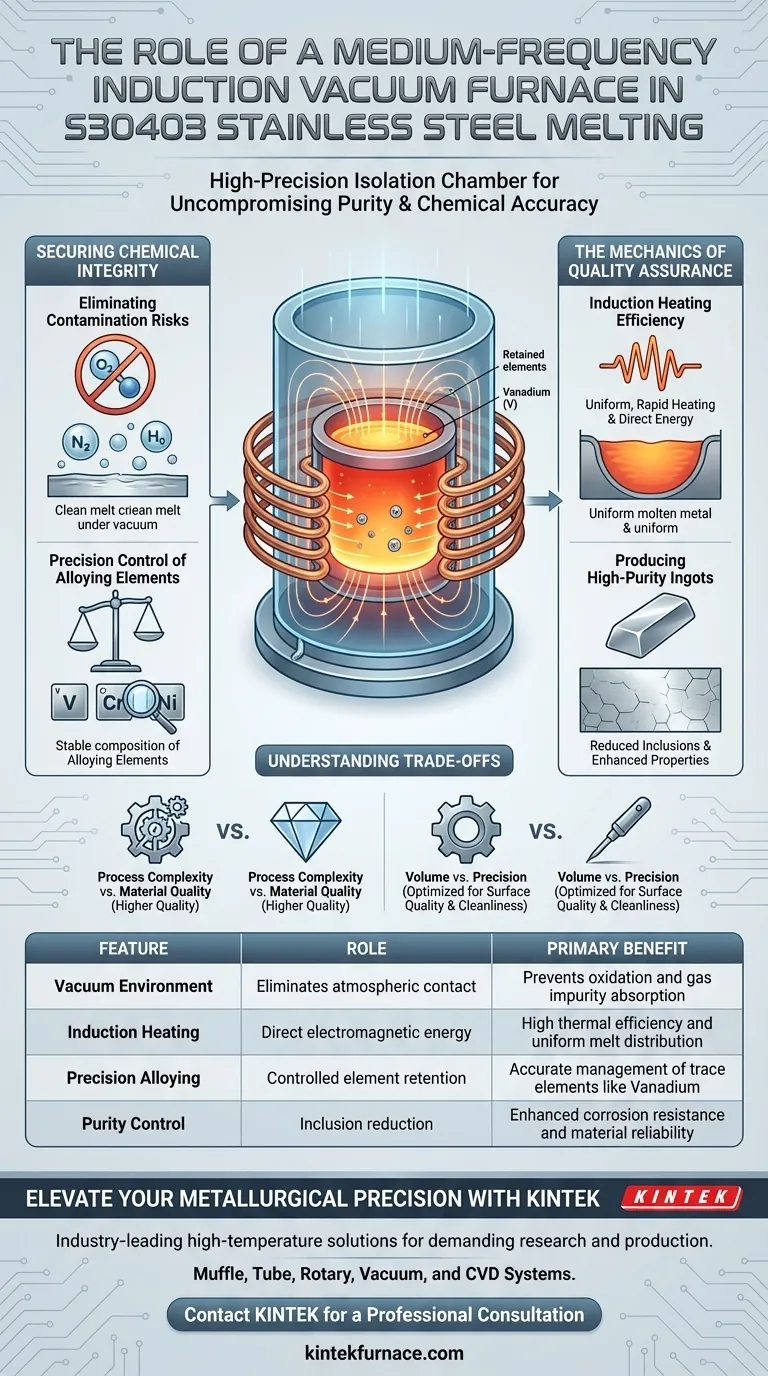

Garantindo a Integridade Química

Eliminando Riscos de Contaminação

O papel mais crítico do forno é a criação de um ambiente de vácuo controlado. Na fusão em ar aberto, o aço fundido interage com a atmosfera, levando à oxidação e à absorção de gases indesejados.

Ao remover o ar, este forno previne eficazmente a poluição por oxidação. Ele garante que as impurezas gasosas não sejam incorporadas à matriz do S30403, o que é vital para manter as propriedades intrínsecas do material.

Controle de Precisão de Elementos de Liga

O aço inoxidável S30403 frequentemente requer a adição de elementos vestigiais específicos para atingir as propriedades mecânicas desejadas. A referência primária destaca a importância do controle de elementos como o vanádio.

Em um forno padrão, elementos reativos podem queimar ou oxidar de forma imprevisível. O ambiente de indução a vácuo protege esses aditivos, garantindo que a composição química final corresponda ao projeto teórico com alta precisão.

A Mecânica da Garantia de Qualidade

Eficiência do Aquecimento por Indução

Enquanto o vácuo fornece a atmosfera, a indução de frequência média fornece a energia. Este método usa campos eletromagnéticos para gerar calor diretamente no material bruto.

Isso resulta em uma fusão altamente uniforme. Permite aquecimento rápido, mantendo o controle de temperatura rigoroso necessário para fundir completamente o aço sem superaquecer zonas específicas.

Produzindo Lingotes de Alta Pureza

A combinação de proteção a vácuo e aquecimento por indução resulta em lingotes de aço inoxidável experimentais de qualidade excepcional.

O processo garante alta pureza, livre de inclusões e defeitos que comprometem a resistência à corrosão. Isso torna o aço resultante confiável para testes críticos e aplicações de alto desempenho.

Entendendo as Compensações

Complexidade do Processo vs. Qualidade do Material

A utilização de um forno a vácuo com indução é inerentemente mais complexa do que o uso de fornos atmosféricos padrão. Requer equipamentos especializados para manter a vedação a vácuo e gerenciar os sistemas de indução.

Volume vs. Precisão

Esses fornos são tipicamente otimizados para qualidade em vez de volume bruto. São a escolha ideal quando a qualidade da superfície e a limpeza interna são primordiais, em vez de para produção de aço de baixo grau e mercado de massa, onde pequenas impurezas podem ser toleráveis.

Fazendo a Escolha Certa para Sua Metalurgia

Para determinar se este processo de fusão se alinha com os objetivos do seu projeto, considere os seguintes requisitos específicos:

- Se o seu foco principal é a composição química rigorosa: Use este forno para garantir que elementos vestigiais como o vanádio sejam retidos com precisão, sem perdas por oxidação.

- Se o seu foco principal é a pureza do material: Confie no ambiente de vácuo para prevenir porosidade de gás e inclusões de óxido que degradam o desempenho do aço inoxidável.

Ao alavancar um forno a vácuo com indução de frequência média, você transforma o processo de fusão de uma simples mudança de fase em uma operação precisa de engenharia química.

Tabela Resumo:

| Característica | Papel na Fusão de S30403 | Benefício Principal |

|---|---|---|

| Ambiente de Vácuo | Elimina o contato atmosférico | Previne oxidação e absorção de impurezas gasosas |

| Aquecimento por Indução | Energia eletromagnética direta | Alta eficiência térmica e distribuição uniforme da fusão |

| Liga de Precisão | Retenção controlada de elementos | Gerenciamento preciso de elementos vestigiais como Vanádio |

| Controle de Pureza | Redução de inclusões | Melhora da resistência à corrosão e confiabilidade do material |

Eleve sua Precisão Metalúrgica com KINTEK

Você busca alcançar pureza química intransigente e composição de liga precisa para S30403 ou outros materiais de alto desempenho? A KINTEK fornece soluções de laboratório de alta temperatura líderes do setor, projetadas para os ambientes de pesquisa e produção mais exigentes.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Se você precisa de configurações padrão ou fornos totalmente personalizáveis, adaptados às suas especificações exclusivas, nossa equipe está pronta para apoiar seus objetivos técnicos.

Transforme seu processo de fusão em uma operação de engenharia precisa hoje mesmo.

Entre em contato com a KINTEK para uma Consulta Profissional

Guia Visual

Referências

- Yaoyao Fiona Zhao, Changrong Li. Effect of V content on high temperature oxidation resistance of S30403 austenitic stainless steel. DOI: 10.1038/s41598-025-17971-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Um forno de indução pode derreter aço? Alcance uma fusão de aço rápida, limpa e controlada

- Como funciona o processo de fusão por arco a vácuo? Obtenha Metais de Alta Pureza para Aplicações Exigentes

- Qual é a função principal de um forno de Lingotamento por Indução a Vácuo (VIM)? Preparação Mestra de Aço de Alto Manganês

- Como os fornos de indução garantem alta pureza em metais preciosos fundidos? Alcance a Fusão Livre de Contaminação

- Como os fornos de fusão por indução IGBT melhoram a precisão na produção de materiais? Alcance Controle Metalúrgico Superior

- Em que setores a fusão por indução alimentada por IGBT é amplamente utilizada? Um Guia para a Fusão de Metais de Alto Desempenho

- Por que um sistema de refrigeração é necessário em um aquecedor por indução? Prevenir o superaquecimento e garantir a operação segura

- Quão eficiente é o aquecimento por indução a vácuo? Alcance Controle e Pureza Incomparáveis