Em termos simples, o aquecimento por indução a vácuo é um método excepcionalmente eficiente para transferir energia diretamente para um material condutor. Embora algumas alegações de 100% de eficiência sejam exageros teóricos, o processo em si é notavelmente direto, evitando muitas das perdas de calor encontradas em fornos convencionais. No entanto, sua eficiência geral real não é um número único; ela depende muito da configuração específica, do material a ser aquecido e do projeto do sistema de indução.

A conclusão principal é que julgar o aquecimento por indução a vácuo por uma métrica simples de eficiência elétrica é enganoso. Seu verdadeiro valor — e sua "eficiência" em um sentido prático — reside em sua precisão, controle incomparáveis e capacidade de criar um ambiente ultralimpo, que são frequentemente muito mais críticos do que pequenas variações no consumo de energia.

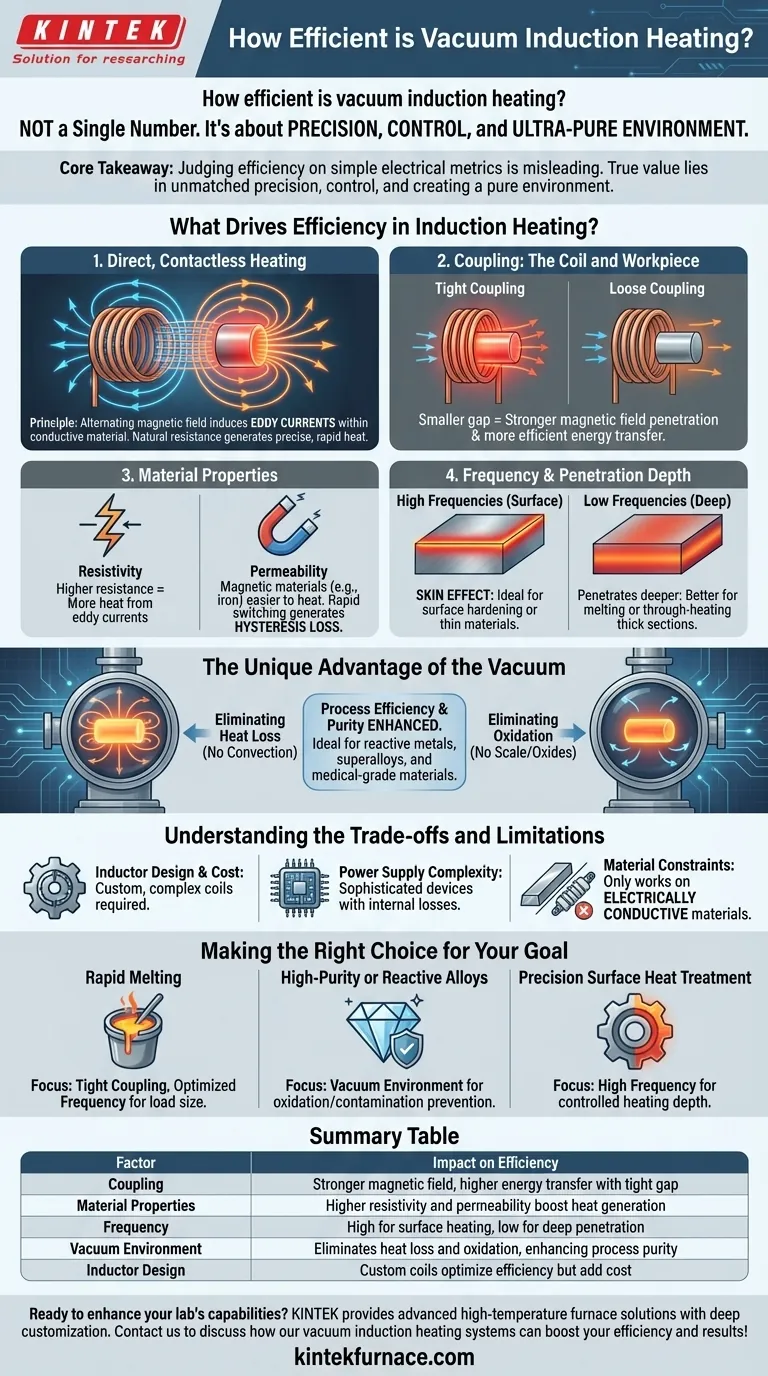

O que impulsiona a eficiência no aquecimento por indução?

A eficiência de um sistema de aquecimento por indução é determinada pela eficácia com que o campo magnético, gerado por uma bobina, se acopla ao material que se pretende aquecer. O vácuo em si não altera a física da indução, mas afeta profundamente o processo geral.

O Princípio: Aquecimento Direto e Sem Contato

O aquecimento por indução funciona gerando um poderoso campo magnético alternado a partir de uma bobina de cobre. Quando uma peça condutora (como um metal) é colocada dentro deste campo, o campo induz correntes elétricas, conhecidas como correntes parasitas (eddy currents), dentro do próprio metal. A resistência natural do material a essas correntes gera calor preciso e rápido.

Acoplamento: A Bobina e a Peça de Trabalho

A distância entre a bobina de indução e a peça de trabalho é um dos fatores mais críticos. Uma lacuna menor resulta em um campo magnético mais forte penetrando no material, levando a uma transferência de energia mais eficiente. Isso é denominado acoplamento apertado (tight coupling).

Propriedades do Material: Resistividade e Permeabilidade

O material a ser aquecido desempenha um grande papel.

- Resistividade: Maior resistência elétrica leva a maior geração de calor a partir das correntes parasitas.

- Permeabilidade: Materiais magnéticos, como o ferro, são muito mais fáceis de aquecer. A comutação rápida de seus domínios magnéticos gera calor adicional através de um processo chamado perda por histerese, aumentando significativamente a eficiência.

Frequência e Profundidade de Penetração

A frequência da corrente alternada (CA) é uma variável chave que você pode controlar. Ela determina o quão profundamente o calor penetra no material.

- Altas Frequências: Criam um "efeito de pele", concentrando o calor na superfície. Isso é ideal para endurecimento superficial ou materiais finos.

- Baixas Frequências: Penetram mais profundamente na peça de trabalho, tornando-as melhores para derreter ou aquecer seções transversais grossas.

A Vantagem Única do Vácuo

Um ambiente de vácuo aumenta a eficiência do processo, o que é frequentemente mais importante do que a eficiência elétrica por si só.

Eliminação da Perda de Calor e Oxidação

Ao ar livre, uma peça de trabalho quente perde energia significativa para a atmosfera circundante por convecção. Um vácuo elimina esse caminho de perda de calor. Mais importante ainda, remove o oxigênio, evitando a formação de carepas e óxidos, garantindo que a pureza do material seja mantida.

Possibilitando Controle e Pureza Inigualáveis

A combinação de controle preciso de energia e um ambiente limpo torna a indução a vácuo ideal para aplicações críticas. Permite o processamento de metais reativos como titânio, superligas e materiais de grau médico que seriam contaminados se aquecidos ao ar.

Compreendendo as Compensações e Limitações

Embora poderoso, o aquecimento por indução a vácuo não é uma solução universal. Ele vem com requisitos e restrições específicas.

Projeto e Custo do Indutor

A bobina de indução, ou indutor, deve ser cuidadosamente projetada e otimizada para cada aplicação específica e formato de peça de trabalho. Essas bobinas personalizadas podem ser complexas e caras de fabricar, especialmente aquelas que requerem altas densidades de corrente.

Complexidade da Fonte de Alimentação

As fontes de alimentação especializadas que geram as correntes de alta frequência são dispositivos eletrônicos sofisticados. Elas têm suas próprias perdas internas de energia, que contribuem para a eficiência total do sistema.

Restrições do Material

A principal limitação do aquecimento por indução é que ele só funciona em materiais eletricamente condutores. Não pode ser usado para aquecer diretamente isolantes como cerâmicas ou polímeros, embora um cadinho condutor possa ser aquecido para aquecer indiretamente um material não condutor.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar o aquecimento por indução a vácuo deve ser guiada pelo seu objetivo final, e não apenas por uma porcentagem teórica de eficiência.

- Se seu foco principal for a fusão rápida de metais a granel: Concentre-se em alcançar um acoplamento apertado entre a bobina e o cadinho e selecione uma frequência otimizada para o tamanho da sua carga de material.

- Se seu foco principal for ligas de alta pureza ou reativas: A prevenção de oxidação e contaminação oferecida pelo ambiente de vácuo é o fator mais crítico, superando em muito as pequenas diferenças na eficiência elétrica.

- Se seu foco principal for tratamento térmico superficial de precisão: Use uma alta frequência para controlar com precisão a profundidade de aquecimento, pois essa aplicação de energia direcionada é o principal benefício.

Em última análise, a verdadeira "eficiência" do aquecimento por indução a vácuo é melhor medida por sua capacidade de produzir um produto superior com controle, velocidade e pureza incomparáveis.

Tabela de Resumo:

| Fator | Impacto na Eficiência |

|---|---|

| Acoplamento | Um campo magnético mais forte com lacuna apertada entre bobina e peça de trabalho aumenta a transferência de energia |

| Propriedades do Material | Maior resistividade e permeabilidade aumentam a geração de calor |

| Frequência | Alta para aquecimento superficial, baixa para penetração profunda |

| Ambiente de Vácuo | Elimina perda de calor e oxidação, aumentando a pureza do processo |

| Projeto do Indutor | Bobinas personalizadas otimizam a eficiência, mas adicionam custo |

Pronto para aprimorar as capacidades do seu laboratório com soluções de aquecimento precisas e puras? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos sistemas de aquecimento por indução a vácuo podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza