Em sua essência, os fornos de fusão por indução IGBT alcançam precisão superior através do controle excepcionalmente rápido e exato da energia fornecida ao metal. Isso é possível pelo uso de Transistores Bipolares de Porta Isolada (IGBTs), que atuam como chaves eletrônicas de alta velocidade. Esta tecnologia permite o gerenciamento preciso da temperatura, ciclos de aquecimento rápidos e agitação eletromagnética inerente, resultando em um material final homogêneo e puro.

A vantagem definidora de um forno IGBT é sua capacidade de traduzir energia elétrica de alta frequência em resultados metalúrgicos precisos. Ele oferece aos operadores controle direto e instantâneo sobre as duas variáveis mais críticas na produção de metal de qualidade: temperatura e composição.

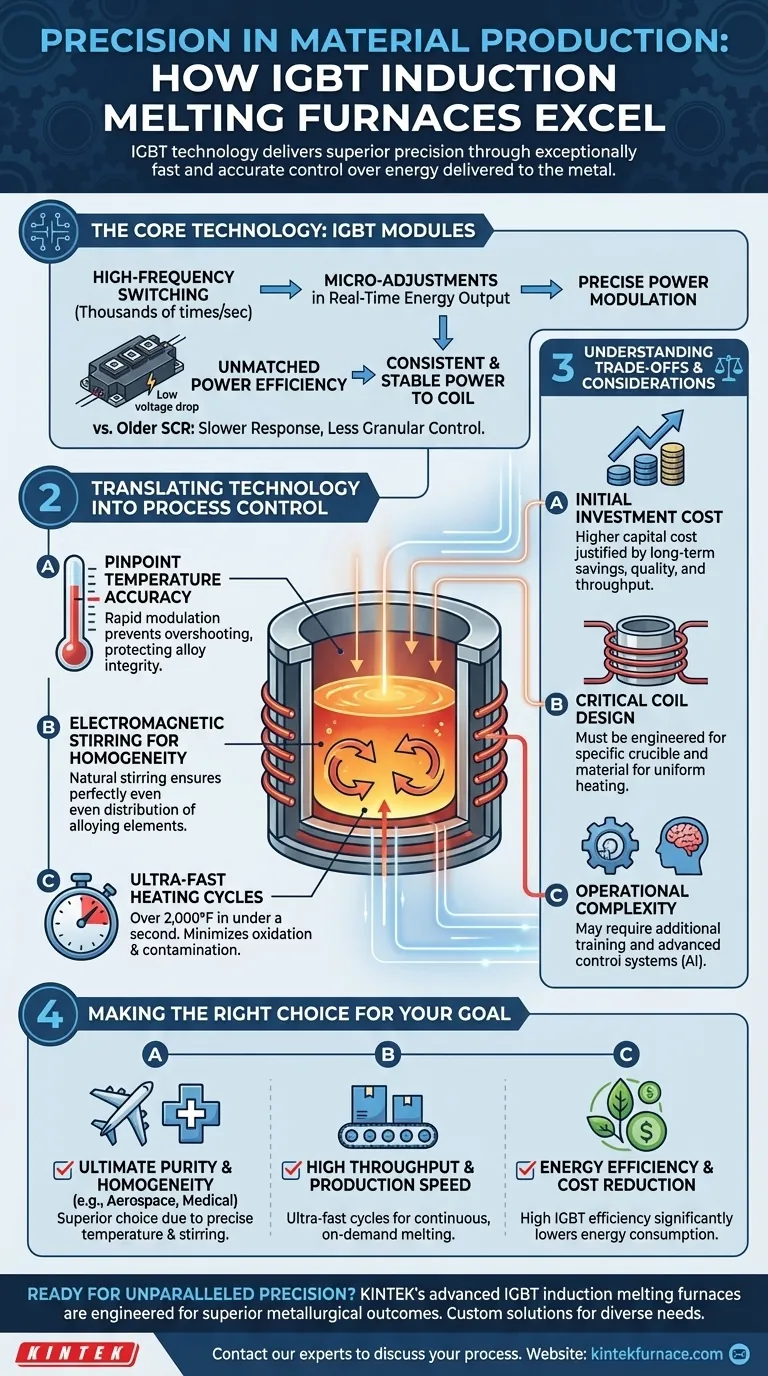

A Tecnologia Central: O que Torna os IGBTs uma Mudança de Jogo?

A precisão desses fornos começa com o próprio módulo IGBT. Entender este componente é fundamental para compreender seu impacto no produto final.

Comutação de Alta Frequência para Resposta Rápida

Um IGBT é um dispositivo semicondutor capaz de ligar e desligar a energia milhares de vezes por segundo. Essa alta frequência de comutação permite que a fonte de alimentação do forno faça microajustes na saída de energia em tempo real.

Isso contrasta fortemente com tecnologias mais antigas, como sistemas SCR (Retificador Controlado por Silício), que têm tempos de resposta mais lentos e controle menos granular.

Modulação Precisa de Potência

Como o IGBT pode ser controlado com tanta precisão, o forno pode fornecer exatamente a quantidade de energia necessária para atingir e manter uma temperatura alvo sem ultrapassá-la. Isso evita a degradação de ligas e reduz a introdução de impurezas que podem ocorrer em temperaturas excessivas.

Eficiência Energética Incomparável

Os IGBTs têm uma queda de tensão em estado ligado muito baixa, o que significa que desperdiçam muito pouca energia como calor durante a operação. Essa eficiência garante que a energia enviada à bobina de indução seja consistente e estável, eliminando flutuações que poderiam comprometer a qualidade da fusão.

Traduzindo Tecnologia em Controle de Processo

Esse controle eletrônico avançado se traduz diretamente em um gerenciamento superior do próprio processo de fusão, impactando tudo, desde a consistência do material até a velocidade de produção.

Precisão de Temperatura Exata

A capacidade de modular rapidamente a potência permite que o sistema mantenha a temperatura do banho fundido com extrema precisão. Isso é fundamental para produzir ligas com estruturas de fase e propriedades mecânicas específicas, pois até mesmo pequenos desvios de temperatura podem alterar o resultado final.

Agitação Eletromagnética para Homogeneidade

O campo magnético alternado gerado pela bobina de indução faz mais do que apenas aquecer o metal; ele também cria uma ação de agitação natural e vigorosa dentro do banho fundido.

Essa agitação eletromagnética é essencial para a precisão. Garante que os elementos de liga sejam distribuídos de maneira perfeitamente uniforme, eliminando inconsistências e produzindo um produto final quimicamente homogêneo.

Ciclos de Aquecimento Ultrarrápidos

Os fornos de indução IGBT podem aquecer materiais a mais de 2.000°F em menos de um segundo. Essa velocidade minimiza o tempo que o material permanece em altas temperaturas, reduzindo significativamente a oportunidade de oxidação ou contaminação pela atmosfera.

O aquecimento e resfriamento rápidos também permitem um fluxo de trabalho contínuo, eliminando os atrasos associados ao processamento em lote.

Entendendo as Compensações e Considerações

Embora poderosas, as tecnologias IGBT não são uma solução universal. Uma compreensão clara de seu contexto é necessária para uma implementação bem-sucedida.

Custo Inicial de Investimento

Esses fornos representam um avanço tecnológico significativo em relação aos sistemas mais antigos, e seu custo de capital inicial é mais alto. Esse investimento é tipicamente justificado pela redução do consumo de energia, maior qualidade do produto e aumento da produtividade a longo prazo.

O Projeto da Bobina é Crítico

A eficiência e a eficácia de um forno de indução dependem muito do projeto da bobina de indução. A bobina deve ser projetada especificamente para o tamanho, formato do cadinho e o tipo de material que está sendo fundido para garantir um aquecimento uniforme.

Complexidade Operacional

Para aproveitar toda a precisão de um forno IGBT, os operadores podem precisar de treinamento adicional. Além disso, a otimização de processos para uso de energia e manutenção preditiva geralmente envolve a integração de sistemas de controle avançados, às vezes incorporando IA para analisar dados operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de fusão por indução IGBT deve ser impulsionada por seus requisitos específicos de produção.

- Se o seu foco principal for a pureza e homogeneidade máximas do material (por exemplo, aeroespacial, ligas médicas): A combinação de controle preciso de temperatura e agitação eletromagnética torna esta tecnologia a escolha superior.

- Se o seu foco principal for alto rendimento e velocidade de produção: Os ciclos ultrarrápidos de aquecimento e resfriamento minimizam o tempo do processo e permitem a fusão contínua sob demanda diretamente na linha de produção.

- Se o seu foco principal for a eficiência energética e a redução de custos operacionais: A alta eficiência das fontes de alimentação IGBT reduz significativamente o consumo de energia por tonelada de metal fundido em comparação com tecnologias mais antigas.

Em última análise, a adoção de um forno de fusão por indução IGBT é um investimento em controle, dando-lhe o poder de ditar as propriedades exatas do seu material com precisão incomparável.

Tabela de Resumo:

| Recurso | Impacto na Precisão |

|---|---|

| Comutação IGBT de Alta Frequência | Permite microajustes em tempo real na potência para um controle exato da temperatura. |

| Modulação Precisa de Potência | Previne o excesso de temperatura, protegendo a integridade da liga e reduzindo impurezas. |

| Agitação Eletromagnética | Garante homogeneidade química perfeita ao distribuir uniformemente os elementos de liga. |

| Ciclos de Aquecimento Ultrarrápidos | Minimiza a oxidação e contaminação para maior pureza do material. |

Pronto para alcançar precisão e pureza incomparáveis na sua produção de metal?

Os fornos de fusão por indução IGBT avançados da KINTEK são projetados para fornecer o controle exato de que você precisa para resultados metalúrgicos superiores. Aproveitando nossa P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções robustas com gerenciamento preciso de temperatura, agitação eletromagnética inerente e ciclos de aquecimento rápidos.

Nossas profundas capacidades de personalização garantem que seu forno seja perfeitamente adaptado às suas necessidades exclusivas de material e produção. Se o seu foco for em ligas aeroespaciais, componentes médicos ou fabricação de alto rendimento, a KINTEK lhe dá o poder de ditar as propriedades exatas do seu produto final.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno IGBT personalizado da KINTEK pode transformar seu processo de produção de materiais.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza