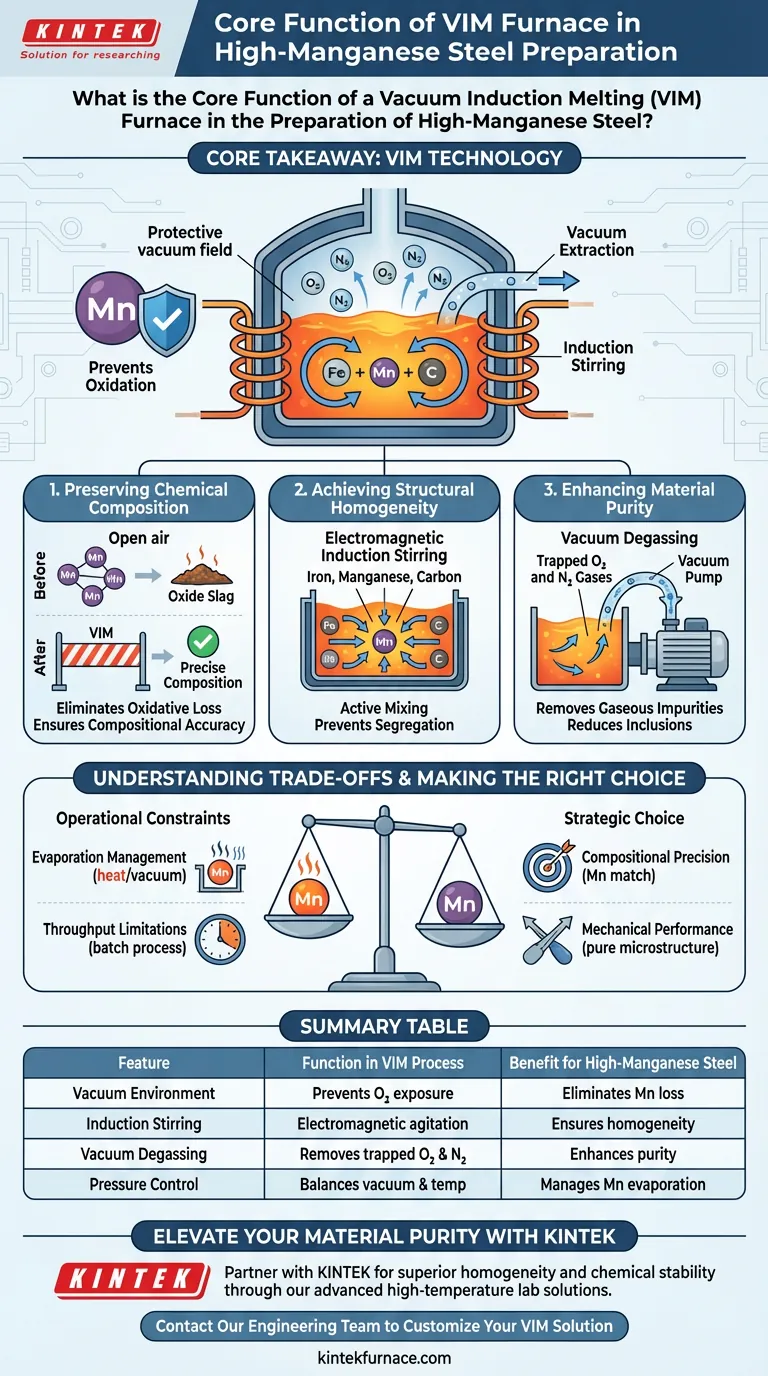

A função principal de um forno de Lingotamento por Indução a Vácuo (VIM) é criar um ambiente estritamente controlado e de baixa pressão que salvaguarda a precisão da estabilidade química do aço de alto manganês. Ao isolar o metal fundido da atmosfera, o forno impede a rápida perda oxidativa do manganês reativo, ao mesmo tempo que utiliza correntes de indução para misturar fisicamente a liga e remover gases nocivos.

Ponto Principal: A tecnologia VIM aborda a instabilidade única do manganês eliminando a exposição atmosférica para prevenir a oxidação, ao mesmo tempo que aproveita a agitação eletromagnética para garantir uma liga homogênea e a pressão de vácuo para extrair impurezas gasosas como oxigênio e nitrogênio.

Preservando a Composição Química

O principal desafio na síntese de aço de alto manganês é a alta reatividade do elemento. Sem proteção, o manganês degrada-se rapidamente quando exposto ao oxigênio em temperaturas de fusão.

Prevenindo a Perda Oxidativa

O manganês é um elemento de liga "ativo" que reage agressivamente com o oxigênio atmosférico. O forno VIM cria um ambiente de vácuo que elimina completamente essa exposição.

Ao remover o oxigênio da câmara de fusão, o forno garante que o manganês permaneça no aço em vez de ser perdido como escória de óxido. Isso permite um controle preciso sobre a composição final da liga.

Garantindo a Precisão da Composição

O aço de alto desempenho requer proporções exatas de elementos. O processo VIM garante que a quantidade formulada de manganês adicionada à fusão seja exatamente o que acaba no produto final.

Alcançando a Homogeneidade Estrutural

Preservar o elemento é apenas o primeiro passo; distribuí-lo uniformemente por toda a matriz de ferro é igualmente crítico para o desempenho do material.

Agitação por Indução Eletromagnética

O forno VIM não apenas aquece o metal; ele o agita. As correntes de indução usadas para fundir o aço geram fortes forças eletromagnéticas dentro da piscina fundida.

Este efeito de agitação automático mistura rigorosamente o ferro, manganês e carbono.

Eliminando a Segregação

Sem essa mistura ativa, os elementos de liga poderiam agrupar-se ou separar-se, levando a pontos fracos no material final. O movimento contínuo garante que a composição química seja uniforme do núcleo à superfície do lingote.

Aumentando a Pureza do Material

Além de misturar os elementos pretendidos, o forno VIM é essencial para remover ativamente contaminantes não intencionais.

Desgaseificação a Vácuo

O aço fundido retém naturalmente gases nocivos, especificamente oxigênio e nitrogênio, que podem causar fragilidade ou porosidade.

O ambiente de baixa pressão do forno VIM força esses gases para fora da solução e os evacua da câmara.

Reduzindo Inclusões

Ao remover essas impurezas gasosas, o forno aumenta significativamente a pureza geral do aço. Isso resulta em uma microestrutura mais limpa, livre de defeitos baseados em gás que poderiam comprometer a integridade estrutural.

Compreendendo as Compensações

Embora o VIM seja o método superior para aço de alto manganês, ele introduz restrições operacionais específicas que devem ser gerenciadas.

Gerenciamento da Evaporação

Enquanto o vácuo previne a oxidação, a baixa pressão combinada com o alto calor pode teoricamente levar à evaporação de elementos voláteis como o manganês.

Os operadores devem equilibrar precisamente os níveis de vácuo e temperatura para evitar que o manganês vaporize, em vez de apenas oxidar.

Limitações de Vazão

O VIM é um processo em batelada que é inerentemente mais lento e mais complexo do que o lingotamento por indução a ar aberto. Ele prioriza a qualidade e a precisão em detrimento da velocidade de alto volume encontrada na produção de aço padrão.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno VIM é uma escolha estratégica impulsionada pelos requisitos específicos do seu produto final.

- Se o seu foco principal é a Precisão da Composição: O forno VIM é indispensável para prevenir a perda oxidativa de elementos ativos como o manganês para garantir que a liga corresponda à receita química exata.

- Se o seu foco principal é o Desempenho Mecânico: As capacidades de desgaseificação a vácuo e agitação eletromagnética são essenciais para criar uma microestrutura de alta pureza e livre de inclusões que oferece resistência e ductilidade superiores.

O sucesso na preparação de aço de alto manganês depende do uso do VIM não apenas como um aquecedor, mas como uma ferramenta de precisão para estabilizar, homogeneizar e purificar a fusão.

Tabela Resumo:

| Característica | Função no Processo VIM | Benefício para Aço de Alto Manganês |

|---|---|---|

| Ambiente de Vácuo | Previne a exposição ao oxigênio atmosférico | Elimina a perda oxidativa de manganês reativo |

| Agitação por Indução | Agitação eletromagnética da fusão | Garante a homogeneidade estrutural e previne a segregação |

| Desgaseificação a Vácuo | Remove gases O2 e N2 aprisionados | Aumenta a pureza e elimina defeitos baseados em gás |

| Controle de Pressão | Equilibra vácuo e temperatura | Gerencia a evaporação do manganês enquanto mantém a estabilidade |

Eleve a Pureza do Seu Material com a KINTEK

A composição precisa da liga é a base de materiais de alto desempenho. Na KINTEK, entendemos que o aço de alto manganês exige controle intransigente. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Lingotamento por Indução a Vácuo (VIM), fornos Muffle, Tubulares, Rotativos e CVD — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas únicas.

Não deixe que a oxidação ou inclusões comprometam seus resultados. Faça parceria com a KINTEK para alcançar homogeneidade e estabilidade química superiores através de nossas avançadas soluções de laboratório de alta temperatura.

Entre em contato com nossa equipe de engenharia hoje mesmo para personalizar sua solução VIM.

Guia Visual

Referências

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520991

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual o papel dos fornos de fusão por indução na reciclagem de metais? Aumente a Eficiência e a Qualidade no Processamento de Sucata

- O que é agitação indutiva e como funciona? Domine a Mistura de Metais Fundidos para Ligas Superiores

- Por que os Potes de Cobre Resfriados a Água são utilizados durante o processo de fusão de ligas de titânio? Garanta a Pureza com a Fusão em Crânio

- Quais vantagens de segurança os Fornos de Fusão por Indução a Vácuo oferecem? Garanta a Segurança do Operador e do Material em Indústrias de Alto Risco

- Por que o aquecimento por indução é considerado um investimento estratégico para os fabricantes? Desbloqueie Maior Eficiência e ROI

- Como o ambiente de resfriamento controlado de um forno de fusão afeta a microestrutura de lingotes de liga CoCuMoNiAl?

- Quais processos de acabamento seguem a fundição de metais em fornos de indução? Alcance Precisão e Eficiência na Metalurgia