Em sua essência, o aquecimento por indução é um investimento estratégico porque altera fundamentalmente a forma como a energia é entregue a uma peça. Em vez de aquecer lentamente um componente de fora para dentro usando um forno, a indução gera calor rápido, preciso e controlável diretamente dentro do próprio material. Essa mudança oferece uma combinação poderosa de maior eficiência energética, controle de processo superior, aumento de velocidade e um ambiente operacional mais seguro e limpo, impactando diretamente o resultado final e a posição competitiva de um fabricante.

O aquecimento por indução vai além de uma simples atualização de equipamento; é uma mudança estratégica em direção a um processo de fabricação mais controlável, eficiente e automatizado. É um investimento na precisão do processo que desbloqueia benefícios significativos a jusante em custo, qualidade e produção.

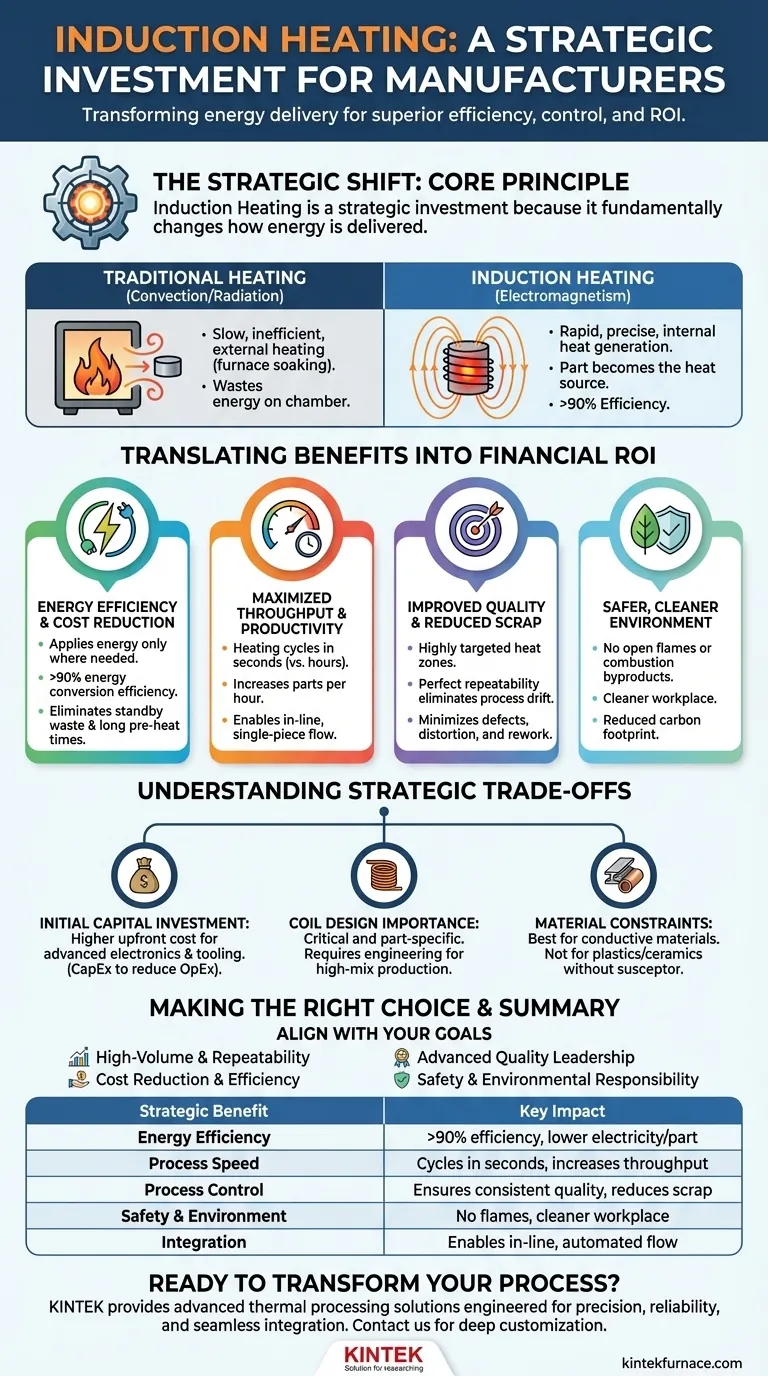

Como a Indução Transforma o Processo de Aquecimento

Para entender o valor estratégico, você deve primeiro entender por que a indução é fundamentalmente diferente dos métodos de aquecimento tradicionais, como fornos a gás ou estufas de resistência.

Da Convecção ao Eletromagnetismo

Fornos tradicionais operam por convecção e radiação, aquecendo toda a câmara e o ar dentro dela para transferir lentamente energia térmica para a peça de trabalho. Esse processo é lento, ineficiente e difícil de controlar com precisão.

O aquecimento por indução usa um campo eletromagnético alternado para induzir correntes elétricas (correntes parasitas) diretamente dentro da peça condutora. A resistência do material a essas correntes gera calor instantâneo e localizado.

A Peça Torna-se a Fonte de Calor

Com a indução, a própria peça se torna o elemento de aquecimento. O calor é gerado dentro do material, não aplicado à sua superfície.

Isso permite ciclos de aquecimento incrivelmente rápidos — muitas vezes medidos em segundos, em vez dos minutos ou horas necessários para a imersão em forno.

Controle Instantâneo e Repetível

Um sistema de indução pode ser ligado e desligado instantaneamente, com os níveis de potência ajustados em tempo real. Isso proporciona um nível incomparável de controle sobre o ciclo de aquecimento.

Como o processo é regido por parâmetros elétricos, ele é perfeitamente repetível. A milésima peça recebe exatamente o mesmo tratamento térmico que a primeira, eliminando a deriva do processo comum em fornos tradicionais.

Traduzindo Benefícios Técnicos em ROI Financeiro

Um investimento estratégico deve gerar um retorno claro. O aquecimento por indução afeta várias alavancas financeiras simultaneamente.

Reduzindo os Custos de Energia

Fornos desperdiçam enormes quantidades de energia aquecendo as paredes da câmara, o isolamento e o ar circundante. Muitas vezes, eles precisam permanecer ligados entre os ciclos para evitar longos tempos de pré-aquecimento.

A indução aplica energia apenas onde e quando é necessária, com eficiências de conversão de energia frequentemente superiores a 90%. Isso reduz drasticamente o consumo de eletricidade por peça e elimina o desperdício de energia em standby.

Maximizando a Produção e a Produtividade

A velocidade do aquecimento por indução aumenta diretamente o número de peças processadas por hora. Essa maior produção pode desobstruir uma linha de produção e aumentar a capacidade total da fábrica sem expansão física.

Tempos de ciclo rápidos e o potencial para fluxo em linha, de peça única, também reduzem o inventário de trabalho em progresso (WIP) em comparação com o processamento em lote em grandes fornos.

Melhorando a Qualidade e Reduzindo Sucata

A precisão da indução permite zonas de calor altamente direcionadas. Você pode endurecer apenas a ponta de um dente de engrenagem ou soldar uma junta específica sem afetar o restante do componente.

Essa precisão, combinada com a repetibilidade perfeita, minimiza defeitos, distorção e degradação do material. O resultado é uma redução drástica na dispendiosa sucata, retrabalho e reclamações de garantia.

Entendendo as Compensações Estratégicas

Nenhuma tecnologia é uma solução universal. Uma avaliação objetiva requer o reconhecimento das considerações específicas para o aquecimento por indução.

O Investimento de Capital Inicial

Os sistemas de aquecimento por indução geralmente têm um preço de compra inicial mais alto do que alguns fornos convencionais ou configurações de tocha. O investimento é em eletrônica de potência avançada e ferramentas personalizadas.

Isso deve ser avaliado como uma despesa de capital (CapEx) que reduz as despesas operacionais (OpEx) de longo prazo por meio de contas de energia mais baixas, mão de obra reduzida, menos sucata e maior produção.

A Importância do Design da Bobina

A bobina de indução, que cria o campo magnético, é o coração do sistema. Seu design é fundamental e muitas vezes adaptado à geometria específica da peça a ser aquecida.

Isso significa que uma única bobina pode não ser adequada para uma ampla variedade de peças. Operações com produção de alta mistura e baixo volume devem levar em consideração a engenharia e o custo de múltiplos designs de bobinas.

Restrições de Material e Processo

A indução funciona melhor em materiais eletricamente condutores, como aço, cobre e alumínio. Não é adequada para aquecer materiais não condutores, como plásticos ou cerâmicas, a menos que um suscetor condutor seja usado. O processo também é otimizado para geometrias definidas onde uma bobina pode ser acoplada eficientemente à peça.

Fazendo a Escolha Certa para Sua Operação

A decisão de investir em aquecimento por indução deve estar alinhada com seus objetivos estratégicos específicos.

- Se seu foco principal é produção de alto volume e repetibilidade: A indução é uma escolha ideal por sua velocidade, qualidade consistente e facilidade de integração em linhas automatizadas.

- Se seu foco principal é redução de custos e eficiência: A economia significativa de energia e a redução drástica de sucata e retrabalho proporcionam um retorno sobre o investimento claro e muitas vezes rápido.

- Se seu foco principal é fabricação avançada e liderança em qualidade: O controle de processo incomparável permite tratamentos térmicos complexos, melhora o desempenho da peça e serve como marca de excelência técnica.

- Se seu foco principal é segurança e responsabilidade ambiental: O aquecimento por indução elimina chamas abertas e subprodutos da combustão, criando um local de trabalho mais seguro e limpo e reduzindo sua pegada de carbono.

Investir em aquecimento por indução é um investimento em um futuro de fabricação mais controlado, previsível e eficiente.

Tabela de Resumo:

| Benefício Estratégico | Impacto Principal |

|---|---|

| Eficiência Energética | Eficiência de >90%, reduz o consumo de eletricidade por peça |

| Velocidade do Processo | Ciclos de aquecimento em segundos versus horas, aumenta a produção |

| Controle e Repetibilidade do Processo | Elimina a deriva do processo, garante qualidade consistente, reduz a sucata |

| Segurança e Meio Ambiente | Sem chamas abertas ou subprodutos de combustão, local de trabalho mais limpo |

| Integração e Automação | Permite fluxo em linha, de peça única para linhas de produção automatizadas |

Pronto para Transformar Seu Processo de Fabricação?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece soluções avançadas de processamento térmico para fabricantes que buscam uma vantagem estratégica. Nossos sistemas de aquecimento por indução são projetados para precisão, confiabilidade e integração perfeita para fornecer a eficiência, qualidade e ROI detalhados acima.

Vamos discutir como nossas capacidades de personalização profundas podem atender precisamente às suas necessidades exclusivas de produção.

Entre em contato com a KINTEK hoje mesmo para agendar uma consulta e descobrir o valor estratégico que podemos trazer para sua operação.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores