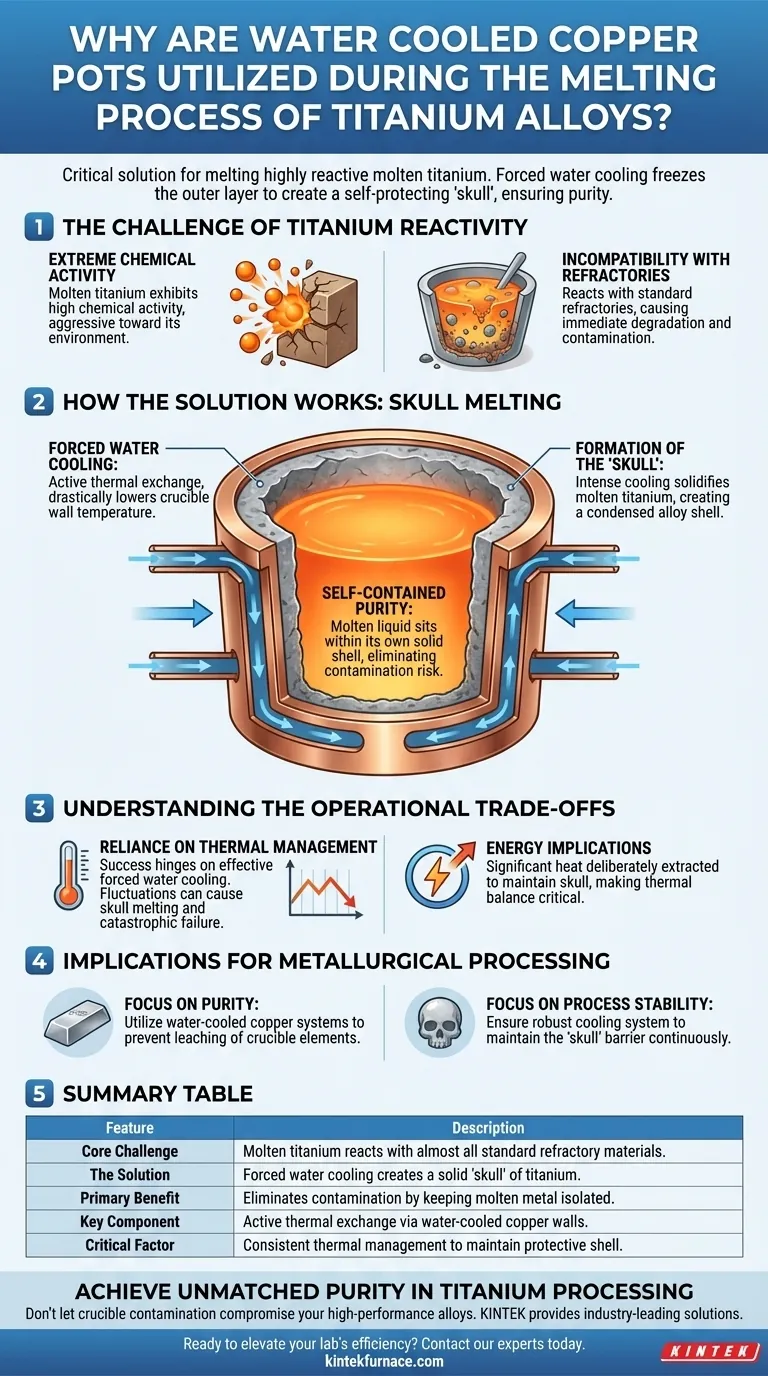

Os Potes de Cobre Resfriados a Água são a solução crítica para fundir titânio porque o metal se torna altamente reativo em seu estado fundido, capaz de destruir e reagir com quase todos os materiais refratários padrão. Utilizando resfriamento forçado a água, esses potes congelam a camada externa do titânio para criar um "crânio" autoprotegido. Isso garante que o líquido fundido permaneça contido dentro de uma casca de seu próprio material sólido, em vez de tocar o próprio cadinho de cobre.

O valor central desta tecnologia é a eliminação da contaminação; ao forçar a formação de uma casca de liga solidificada na parede do cadinho, o titânio fundido é quimicamente isolado do recipiente, garantindo pureza absoluta.

O Desafio da Reatividade do Titânio

Atividade Química Extrema

Em seu estado fundido, o titânio não é quimicamente estável. Ele exibe atividade química extremamente alta, tornando-o agressivo em relação ao seu ambiente.

Incompatibilidade com Refratários

Devido a essa alta reatividade, o titânio reagirá com quase todos os materiais refratários tradicionais usados na metalurgia padrão. O uso de um cadinho cerâmico ou de grafite padrão resultaria na degradação imediata do vaso e na contaminação da fusão.

Como a Solução Funciona: Fusão em Crânio

Resfriamento Forçado a Água

O pote de cobre não é um recipiente passivo; é um sistema ativo de troca térmica. Ele emprega resfriamento forçado a água para reduzir drasticamente a temperatura das paredes internas do cadinho.

Formação do "Crânio"

Este resfriamento intenso faz com que o titânio fundido solidifique instantaneamente ao entrar em contato com a parede do cadinho. Isso cria uma casca de liga condensada, tecnicamente referida como "crânio".

Pureza Autocontida

Uma vez formado o crânio, o titânio líquido restante fica dentro desta casca sólida de titânio. O metal fundido entra em contato apenas com seu próprio estado sólido, eliminando completamente o risco de material estranho entrar na liga.

Compreendendo as Compensações Operacionais

Dependência do Gerenciamento Térmico

O sucesso deste processo depende inteiramente da eficácia do resfriamento forçado a água. Se o mecanismo de resfriamento flutuar, o crânio protetor poderá derreter, levando à falha catastrófica do pote de cobre.

Implicações de Energia

Este método envolve inerentemente o combate ao processo de fusão nas paredes do cadinho. Uma quantidade significativa de calor é deliberadamente extraída para manter o crânio, tornando o equilíbrio térmico crítico para a operação.

Implicações para o Processamento Metalúrgico

Para garantir o processamento de alta integridade de metais reativos, considere estes princípios orientadores:

- Se o seu foco principal é a Pureza: Você deve utilizar sistemas de cobre resfriados a água para evitar a lixiviação de elementos do cadinho na liga de titânio.

- Se o seu foco principal é a Estabilidade do Processo: Você deve garantir que o sistema de resfriamento forçado a água seja robusto o suficiente para manter a barreira do "crânio" continuamente durante a fusão.

Ao alavancar a física do material contra si mesmo, os potes de cobre resfriados a água fornecem o único método confiável para fundir ligas reativas sem comprometer sua composição química.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Desafio Principal | O titânio fundido reage com quase todos os materiais refratários padrão. |

| A Solução | O resfriamento forçado a água cria um "crânio" sólido de titânio. |

| Benefício Principal | Elimina a contaminação ao manter o metal fundido isolado do cadinho. |

| Componente Chave | Troca térmica ativa via paredes de cobre resfriadas a água. |

| Fator Crítico | Gerenciamento térmico consistente para manter a casca de liga protetora. |

Alcance Pureza Inigualável no Processamento de Titânio

Não deixe que a contaminação do cadinho comprometa suas ligas de alto desempenho. A KINTEK fornece soluções de alta temperatura líderes na indústria, adaptadas para metais reativos. Apoiados por P&D e fabricação especializados, oferecemos sistemas de vácuo, CVD e fusão especializados personalizáveis, projetados para atender às suas necessidades metalúrgicas exclusivas.

Pronto para elevar a eficiência e a integridade do material do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para descobrir o sistema térmico perfeito para suas aplicações.

Guia Visual

Referências

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é fusão a arco a vácuo (VAR) e qual é o seu principal objetivo? Alcance Pureza e Desempenho de Metal Superiores

- Como o aquecimento por indução difere de outros métodos de aquecimento? Desbloqueie Velocidade, Precisão e Eficiência

- Qual é o papel dos fornos de indução de média frequência na brasagem e soldagem? Obtenha aquecimento rápido, preciso e localizado

- Qual é a principal função de um forno de arco a vácuo não consumível? Insights de especialistas para a produção de ligas Sm-Co-Fe

- Como um ambiente a vácuo ajuda na purificação de metais? Obtenha Alta Pureza e Propriedades Aprimoradas

- Como o efeito de semi-levitação é gerado na fusão em cadinho frio por indução? Desbloqueie a Síntese de Ligas Ultra-Puras

- Quais são os riscos do forno de indução? Gerenciando perigos térmicos, elétricos e de CEM

- Qual o papel de um forno de fusão a alto vácuo na modificação da liga de brasagem Ni 620 com tungstênio?