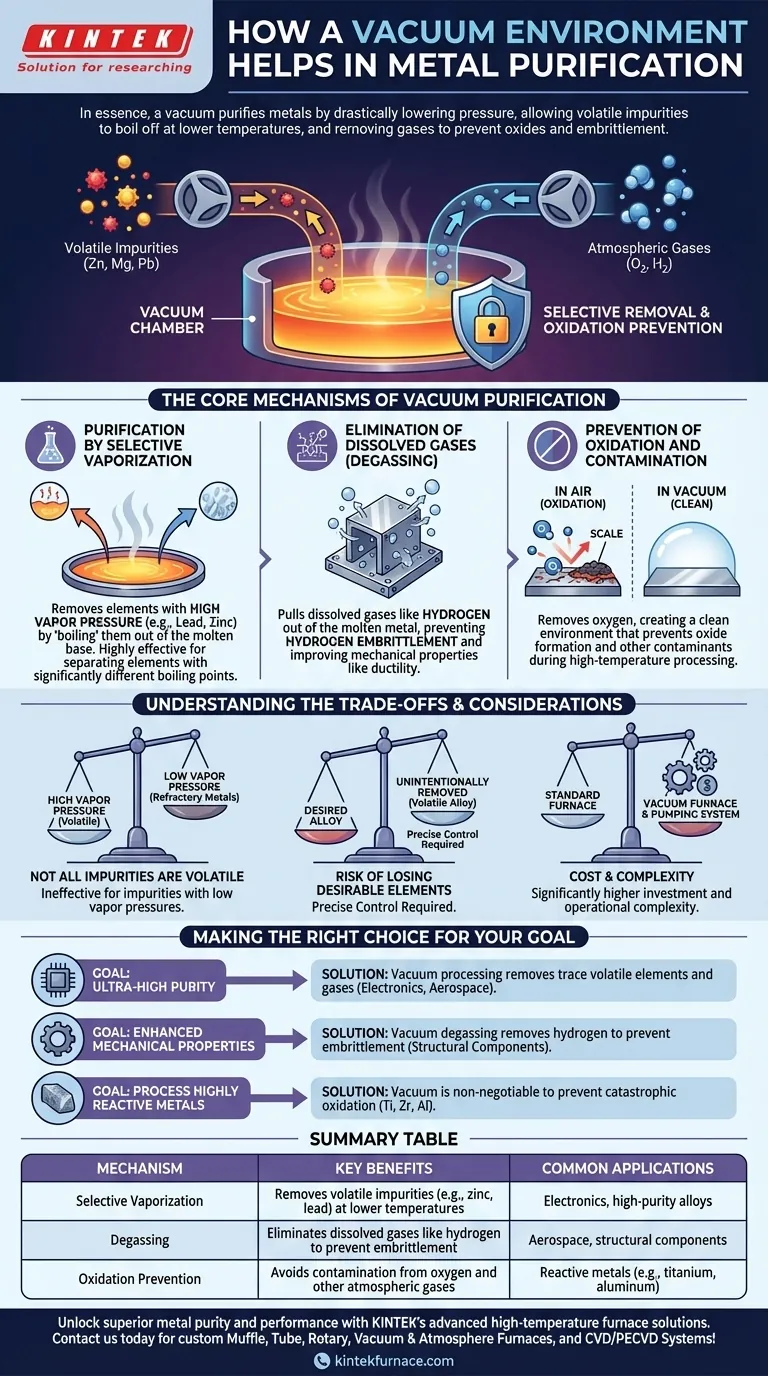

Em essência, um ambiente a vácuo purifica metais de duas maneiras principais. Primeiro, ao reduzir drasticamente a pressão, permite que impurezas voláteis como zinco, magnésio e chumbo evaporem e sejam removidas do metal fundido a temperaturas muito abaixo de seus pontos de ebulição normais. Segundo, remove gases atmosféricos como oxigênio e hidrogênio, prevenindo a formação de óxidos indesejáveis e eliminando gases dissolvidos que podem degradar a integridade estrutural do metal.

Ao remover a pressão atmosférica e os gases reativos, o vácuo cria um ambiente onde elementos indesejados podem ser seletivamente removidos e reações químicas prejudiciais são prevenidas, liberando um nível de pureza e qualidade de material inatingível em ar aberto.

Os Mecanismos Principais da Purificação a Vácuo

Para entender o valor do processamento a vácuo, devemos analisar como ele fundamentalmente altera o comportamento dos materiais em altas temperaturas. Não é um processo aditivo; é um processo subtrativo que remove as barreiras para alcançar alta pureza.

Purificação por Vaporização Seletiva

Cada elemento tem uma pressão de vapor, que é sua tendência a evaporar a uma dada temperatura. Em uma atmosfera normal, essa evaporação é suprimida pela pressão do ar circundante.

Ao criar um vácuo, removemos essa pressão externa. Isso permite que elementos com alta pressão de vapor — muitas vezes impurezas como chumbo, zinco e magnésio — "ebulham" efetivamente do metal base fundido e sejam bombeados para fora.

Este processo é altamente eficaz para separar elementos com pontos de ebulição significativamente diferentes, alcançando um nível de refinamento que, de outra forma, seria impossível.

Eliminação de Gases Dissolvidos (Desgaseificação)

Metais, especialmente quando fundidos, podem absorver gases ambientes. O mais prejudicial deles é frequentemente o hidrogênio, que pode ficar preso na estrutura cristalina do metal à medida que ele esfria.

Isso leva a uma condição perigosa conhecida como fragilização por hidrogênio, que reduz severamente a ductilidade, tenacidade e resistência à fadiga do metal, tornando-o frágil e propenso a falhas súbitas.

O tratamento térmico a vácuo retira esses gases dissolvidos do metal, um processo chamado desgaseificação. Isso melhora significativamente as propriedades mecânicas finais e a confiabilidade do componente.

Prevenção de Oxidação e Contaminação

Aquecer a maioria dos metais na presença de oxigênio causa rápida oxidação, formando uma camada de escama ou impurezas na superfície e dentro do material. Esta é uma grande fonte de contaminação.

Um forno a vácuo remove praticamente todo o oxigênio da câmara de processamento. Isso cria um ambiente limpo e controlado que impede a oxidação, mesmo nas temperaturas extremas necessárias para fusão e sinterização.

Além disso, este ambiente limpo impede que outros contaminantes atmosféricos sejam introduzidos no metal durante seu estado mais vulnerável e de alta temperatura.

Entendendo as Compensações e Considerações

Embora poderosa, a purificação a vácuo não é uma solução universal. Sua aplicação requer uma compreensão clara de suas limitações e das compensações associadas.

Nem Todas as Impurezas São Voláteis

A purificação a vácuo é mais eficaz para impurezas que são significativamente mais voláteis (têm uma pressão de vapor mais alta) do que o metal base.

Não é um método eficaz para remover impurezas com baixas pressões de vapor, como metais refratários, que permanecerão na fusão. A seleção de um método de purificação deve corresponder às impurezas específicas que você precisa remover.

O Risco de Perder Elementos Desejáveis

O processo não é seletivo quanto à volatilidade. Se um elemento de liga desejado também tiver uma alta pressão de vapor, ele pode ser removido involuntariamente junto com as impurezas indesejáveis.

O controle disso requer um gerenciamento preciso dos níveis de temperatura e pressão para criar uma janela de processamento onde as impurezas são removidas enquanto ligas valiosas são retidas.

O Custo e a Complexidade do Equipamento

Fornos a vácuo e seus sistemas de bombeamento associados são significativamente mais complexos e caros para adquirir, operar e manter do que os fornos atmosféricos padrão.

Este custo mais alto significa que o processo é tipicamente reservado para aplicações onde os benefícios de alta pureza ou propriedades mecânicas aprimoradas justificam o investimento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a purificação a vácuo deve ser impulsionada pelo resultado específico que você precisa alcançar para o seu material.

- Se o seu foco principal é alcançar ultra-alta pureza: O processamento a vácuo é essencial para remover elementos voláteis e gases residuais necessários para aplicações sensíveis como eletrônicos ou ligas aeroespaciais.

- Se o seu foco principal é melhorar as propriedades mecânicas: A desgaseificação a vácuo é a maneira mais eficaz de remover hidrogênio e prevenir a fragilização, melhorando diretamente a tenacidade e a vida útil à fadiga dos componentes estruturais.

- Se o seu foco principal é processar metais altamente reativos: Um ambiente a vácuo é inegociável para materiais como titânio, zircônio e alumínio, pois é a única maneira de prevenir a oxidação catastrófica durante o tratamento térmico.

Em última análise, a purificação a vácuo oferece o controle necessário para alcançar o verdadeiro potencial de desempenho de um metal.

Tabela Resumo:

| Mecanismo | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Vaporização Seletiva | Remove impurezas voláteis (ex: zinco, chumbo) em temperaturas mais baixas | Eletrônicos, ligas de alta pureza |

| Desgaseificação | Elimina gases dissolvidos como hidrogênio para prevenir a fragilização | Aeroespacial, componentes estruturais |

| Prevenção de Oxidação | Evita a contaminação por oxigênio e outros gases atmosféricos | Metais reativos (ex: titânio, alumínio) |

Desvende pureza e desempenho superiores de metais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo