Em sua essência, a Refusão a Arco a Vácuo (VAR) é um processo de fusão secundário projetado para produzir metais e ligas excepcionalmente limpos e de alta resistência. Ele funciona usando um potente arco elétrico para refunder uma barra de metal especialmente preparada, chamada eletrodo consumível, dentro de uma câmara de alto vácuo. Este ambiente purifica o metal removendo gases dissolvidos e impurezas indesejadas, resultando em um lingote final com integridade estrutural e propriedades mecânicas superiores.

O desafio central com metais de alto desempenho, como titânio e superligas, é a sua tendência a reagir com o ar e aprisionar impurezas durante a produção. A VAR resolve isso criando um ambiente de vácuo controlado que elimina a contaminação e gerencia precisamente a solidificação, produzindo materiais puros o suficiente para as aplicações mais exigentes.

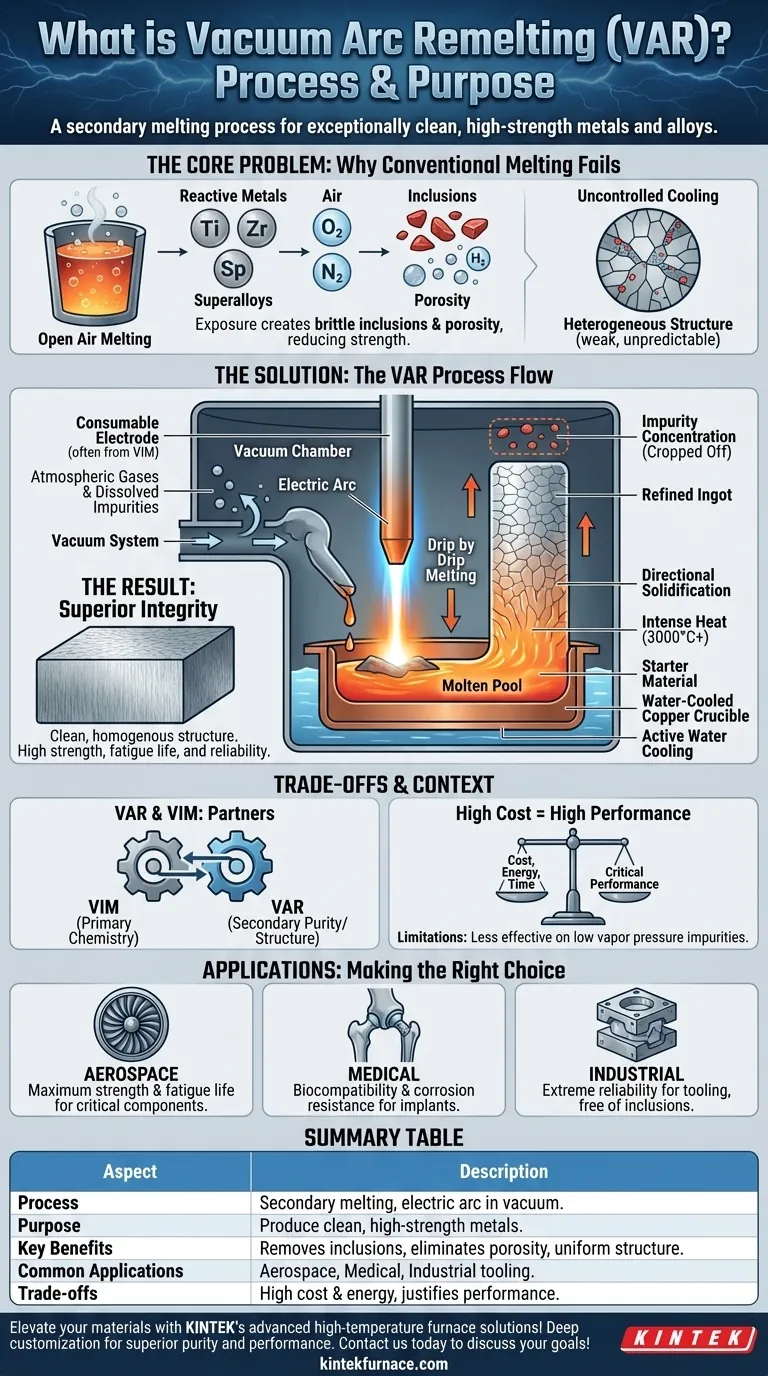

O Problema Central: Por Que a Fusão Convencional Falha

Para entender o valor da VAR, você deve primeiro compreender as limitações que ela supera. Técnicas de fusão padrão realizadas ao ar livre são inadequadas para ligas reativas e de alto desempenho.

O Desafio dos Metais Reativos

Metais como titânio, zircônio e superligas à base de níquel são altamente reativos em suas temperaturas de fusão. Quando expostos à atmosfera, eles se combinam prontamente com oxigênio e nitrogênio, formando compostos frágeis semelhantes a cerâmicas chamados inclusões. Essas inclusões atuam como pontos de tensão interna, comprometendo a resistência e a vida de fadiga do metal.

A Questão dos Gases Dissolvidos

Durante a fusão inicial, gases como o hidrogênio podem se dissolver no metal fundido. À medida que o metal esfria e se solidifica, a solubilidade desses gases diminui, fazendo com que emerjam da solução e formem vazios ou bolhas microscópicas. Este defeito, conhecido como porosidade, reduz significativamente a densidade e a capacidade de carga do material.

A Necessidade de Controle Estrutural

A forma como um metal se solidifica determina sua estrutura cristalina final, ou grão. O resfriamento descontrolado leva a uma estrutura de grão grosseira e não uniforme com impurezas segregadas. Essa estrutura heterogênea resulta em propriedades mecânicas imprevisíveis e inferiores, como baixa ductilidade e pobre resistência à fadiga.

Como a Refusão a Arco a Vácuo Resolve o Problema

A VAR é um processo sistemático projetado para neutralizar diretamente cada um desses pontos de falha. Não se trata de fundir minério bruto; trata-se de refinar uma liga já formada.

O Eletrodo Consumível

O processo começa com o material que precisa ser refinado, que já foi fundido e vazado em uma grande barra cilíndrica — o eletrodo consumível. Esta fusão inicial é frequentemente realizada a vácuo, usando um processo como a Fusão por Indução a Vácuo (VIM).

O Papel do Vácuo

O eletrodo é suspenso dentro de um cadinho de cobre selado e refrigerado a água, e um vácuo potente é aplicado. Esta etapa crucial remove virtualmente todo o oxigênio e nitrogênio atmosféricos, prevenindo a formação de novas inclusões. O vácuo também ajuda a extrair gases dissolvidos, como o hidrogênio, do metal fundido.

O Arco e a Solidificação Controlada

Um arco elétrico é estabelecido entre a parte inferior do eletrodo e uma pequena quantidade de material inicial no cadinho. O calor intenso do arco (excedendo 3000°C) derrete progressivamente a ponta do eletrodo, que cai gota a gota no cadinho abaixo.

Como o cadinho de cobre é ativamente resfriado a água, o metal fundido se solidifica quase assim que chega. Isso cria uma solidificação direcional altamente controlada de baixo para cima. À medida que o lingote se solidifica, as impurezas com pontos de fusão mais baixos são empurradas para a frente da frente de solidificação, concentrando-as na parte superior do lingote final, que é posteriormente cortada. Isso resulta em uma estrutura cristalina excepcionalmente limpa e uniforme em toda a porção utilizável do lingote.

Entendendo as Compensações e o Contexto

A VAR é uma ferramenta poderosa, mas sua aplicação é específica e vem com compensações claras.

VAR vs. VIM: Uma Parceria Necessária

É comum ver a VAR mencionada juntamente com a Fusão por Indução a Vácuo (VIM). Elas não são concorrentes, mas sim parceiras. A VIM é frequentemente o processo de fusão primário usado para criar a química inicial da liga e formar o eletrodo consumível. A VAR é a etapa de refusão secundária usada para alcançar o nível final de pureza e refinamento estrutural.

Alto Custo, Alto Desempenho

O processo VAR é lento, requer equipamentos complexos e consome uma quantidade significativa de energia. Isso o torna muito mais caro do que a fusão convencional. Seu uso é, portanto, reservado para aplicações onde a integridade do material não é negociável e o desempenho justifica o custo.

Limitações do Processo

A VAR é altamente eficaz na remoção de gases dissolvidos e óxidos. No entanto, é menos eficaz na remoção de certas impurezas não metálicas ou elementos metálicos que têm uma pressão de vapor muito baixa, pois não são facilmente extraídos pelo vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Especificar um material processado por VAR é uma decisão de engenharia deliberada impulsionada pela necessidade de desempenho e confiabilidade finais.

- Se seu foco principal é resistência máxima e vida útil à fadiga: A VAR é essencial para criar as superligas limpas e homogêneas necessárias para discos de turbina de motores a jato e componentes críticos da estrutura da fuselagem.

- Se seu foco principal é biocompatibilidade e resistência à corrosão: A VAR é o padrão para produzir o titânio de alta pureza necessário para implantes médicos, onde impurezas podem causar reações adversas no corpo.

- Se seu foco principal é confiabilidade extrema em ferramentas: A VAR é usada para produzir aços e ligas especiais para moldes e matrizes de alto desempenho, garantindo a ausência de inclusões que possam levar a falhas prematuras.

Em última análise, escolher um material VAR é um investimento na eliminação das variáveis metalúrgicas que levam a falhas imprevisíveis.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Fusão secundária usando um arco elétrico em uma câmara de vácuo para refunder um eletrodo consumível. |

| Objetivo Principal | Produzir metais excepcionalmente limpos e de alta resistência, removendo gases dissolvidos e impurezas, garantindo integridade estrutural superior. |

| Benefícios Principais | Remove inclusões, elimina porosidade, permite solidificação direcional controlada para estrutura cristalina uniforme. |

| Aplicações Comuns | Aeroespacial (componentes de motores a jato), médico (implantes), industrial (ferramentas de alto desempenho). |

| Compensações | Alto custo e consumo de energia, eficácia limitada em certas impurezas não metálicas; usado onde o desempenho justifica a despesa. |

Eleve seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas personalizados como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar pureza e desempenho superiores no processamento de metais. Pronto para otimizar seus processos? Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas