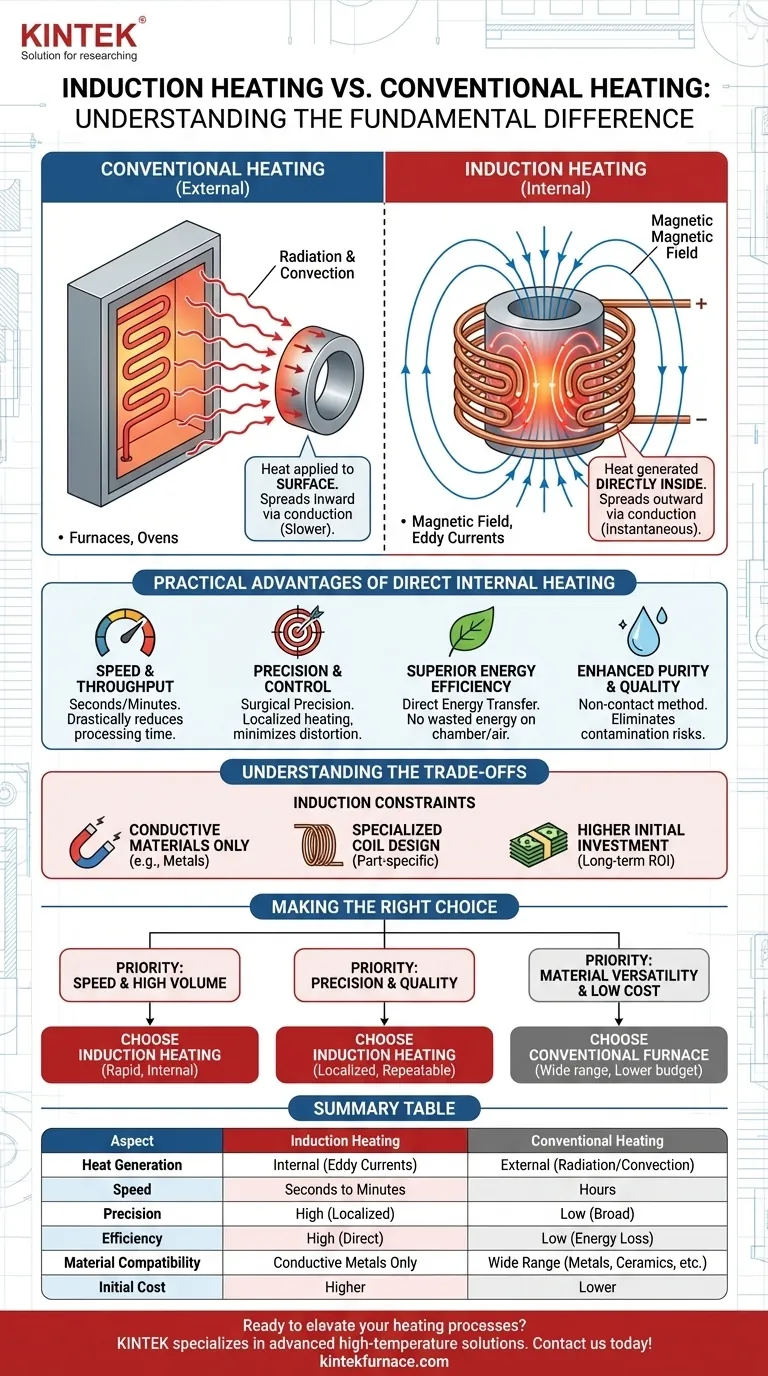

A diferença fundamental reside em onde o calor é gerado. Métodos de aquecimento tradicionais, como fornos, aplicam calor à superfície de um objeto usando radiação e convecção. Em contraste, o aquecimento por indução usa um campo magnético para gerar calor diretamente dentro do próprio objeto, que então se espalha para fora por condução.

Enquanto os fornos convencionais aquecem o ar ao redor da comida, a indução aquece a panela diretamente. Esta distinção central explica por que a indução oferece velocidade, precisão e eficiência incomparáveis para o aquecimento de materiais condutores.

O Mecanismo Central: Aquecimento Interno vs. Externo

Para entender os benefícios práticos da indução, você deve primeiro compreender a diferença fundamental na forma como o calor é entregue à peça de trabalho.

Como Funciona o Aquecimento Convencional (Externo)

Fornos tradicionais, sejam a gás ou elétricos, operam aquecendo uma câmara ou elemento a uma temperatura muito alta.

Este calor é então transferido para a peça de trabalho através de dois métodos principais:

- Radiação: A energia infravermelha viaja da fonte quente para a superfície do objeto.

- Convecção: Gases quentes na câmara circulam e transferem calor para o objeto.

Neste modelo, o calor precisa penetrar de fora para dentro, o que é um processo comparativamente lento e ineficiente.

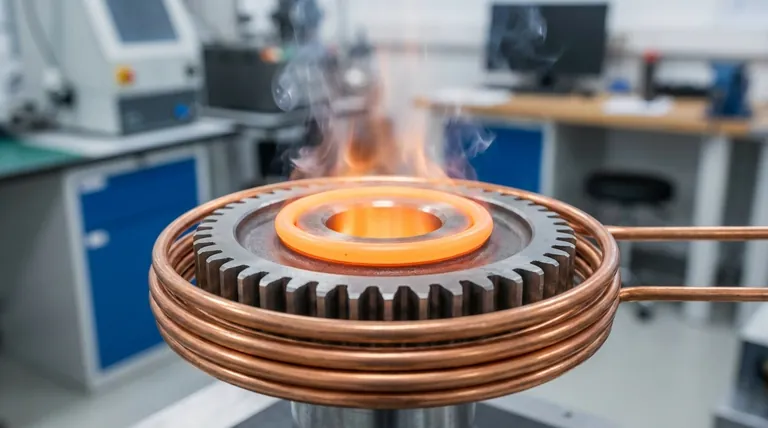

Como Funciona o Aquecimento por Indução (Interno)

O aquecimento por indução é um processo sem contato que transforma a peça de trabalho em sua própria fonte de calor.

Ele usa uma corrente elétrica alternada passada através de uma bobina de cobre para criar um campo magnético oscilante e poderoso. Quando um material condutor (como aço) é colocado dentro deste campo, ele induz correntes elétricas — conhecidas como correntes parasitas (eddy currents) — dentro da peça.

A resistência elétrica natural do material combate essas correntes, gerando calor preciso e instantâneo de dentro para fora.

Vantagens Práticas do Aquecimento Interno Direto

Gerar calor dentro do material em vez de aplicá-lo à superfície cria vantagens operacionais significativas.

Velocidade e Rendimento Incomparáveis

Como o calor é gerado instantânea e internamente, a indução pode levar um material à temperatura em segundos ou minutos, enquanto um forno pode levar horas. Isso reduz drasticamente o tempo de processamento e aumenta a produção.

Precisão Cirúrgica e Controle

O calor é gerado apenas onde o campo magnético está concentrado. Ao projetar cuidadosamente a bobina de indução, você pode aquecer uma área muito específica de uma peça sem afetar componentes adjacentes. Este aquecimento localizado minimiza a distorção térmica e prolonga a vida útil das ferramentas próximas.

Eficiência Energética Superior

Com a indução, a energia é aplicada diretamente à peça de trabalho. Você não está desperdiçando energia para aquecer uma grande câmara de forno, seu isolamento ou o ar circundante. Isso resulta em uma eficiência energética significativamente maior e custos de utilidade mais baixos.

Pureza e Qualidade Aprimoradas

Como método sem contato, o aquecimento por indução elimina o risco de contaminação por subprodutos de combustível ou contato com elementos de aquecimento. O controle rápido e preciso também leva a uma consistência superior e produtos finais de maior qualidade.

Entendendo as Compensações (Trade-offs)

Apesar de suas vantagens, o aquecimento por indução não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Restrições de Material

A principal limitação da indução é que ela só funciona em materiais eletricamente condutores, principalmente metais. Ela não pode aquecer diretamente isolantes como cerâmica, vidro ou a maioria dos polímeros.

Projeto de Equipamento e Bobina

Os sistemas de aquecimento por indução são especializados. A geometria da bobina de indução é crítica para o desempenho e deve ser projetada para corresponder à peça específica que está sendo aquecida. Uma mudança na forma do produto geralmente requer uma nova bobina projetada sob medida.

Investimento Inicial Mais Alto

O custo de capital inicial para uma fonte de alimentação de indução e suas bobinas associadas pode ser maior do que o de um forno a gás simples. O retorno sobre o investimento vem de ganhos de longo prazo em velocidade, eficiência e qualidade.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de aquecimento correta requer alinhar seus pontos fortes com seus objetivos mais importantes.

- Se seu foco principal for velocidade e produção de alto volume: O aquecimento por indução é a escolha superior devido às suas capacidades de aquecimento interno rápido.

- Se seu foco principal for precisão, qualidade e controle de processo: O aquecimento localizado e a repetibilidade da indução são incomparáveis para aplicações como endurecimento superficial ou brasagem.

- Se seu foco principal for versatilidade de material e baixo custo inicial: Um forno convencional é mais prático para aquecer uma ampla variedade de materiais, incluindo não metais, com um orçamento limitado.

Em última análise, escolher a indução é uma decisão estratégica para priorizar a eficiência operacional e a precisão em detrimento da flexibilidade e do custo inicial adiantado.

Tabela de Resumo:

| Aspecto | Aquecimento por Indução | Aquecimento Convencional |

|---|---|---|

| Geração de Calor | Interna (via correntes parasitas) | Externa (via radiação/convecção) |

| Velocidade | Segundos a minutos | Horas |

| Precisão | Alta (aquecimento localizado) | Baixa (aquecimento amplo) |

| Eficiência | Alta (transferência direta de energia) | Baixa (perda de energia para o ambiente) |

| Compatibilidade de Material | Apenas metais condutores | Ampla gama (metais, cerâmicas, etc.) |

| Custo Inicial | Mais Alto | Mais Baixo |

Pronto para elevar seus processos de aquecimento com a tecnologia de indução? Na KINTEK, somos especializados em soluções avançadas de alta temperatura adaptadas às suas necessidades. Alavancando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você atua em ciência de materiais, manufatura ou pesquisa, nossos sistemas de aquecimento por indução podem aumentar sua velocidade, precisão e eficiência. Entre em contato conosco hoje para discutir como podemos otimizar suas operações e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora