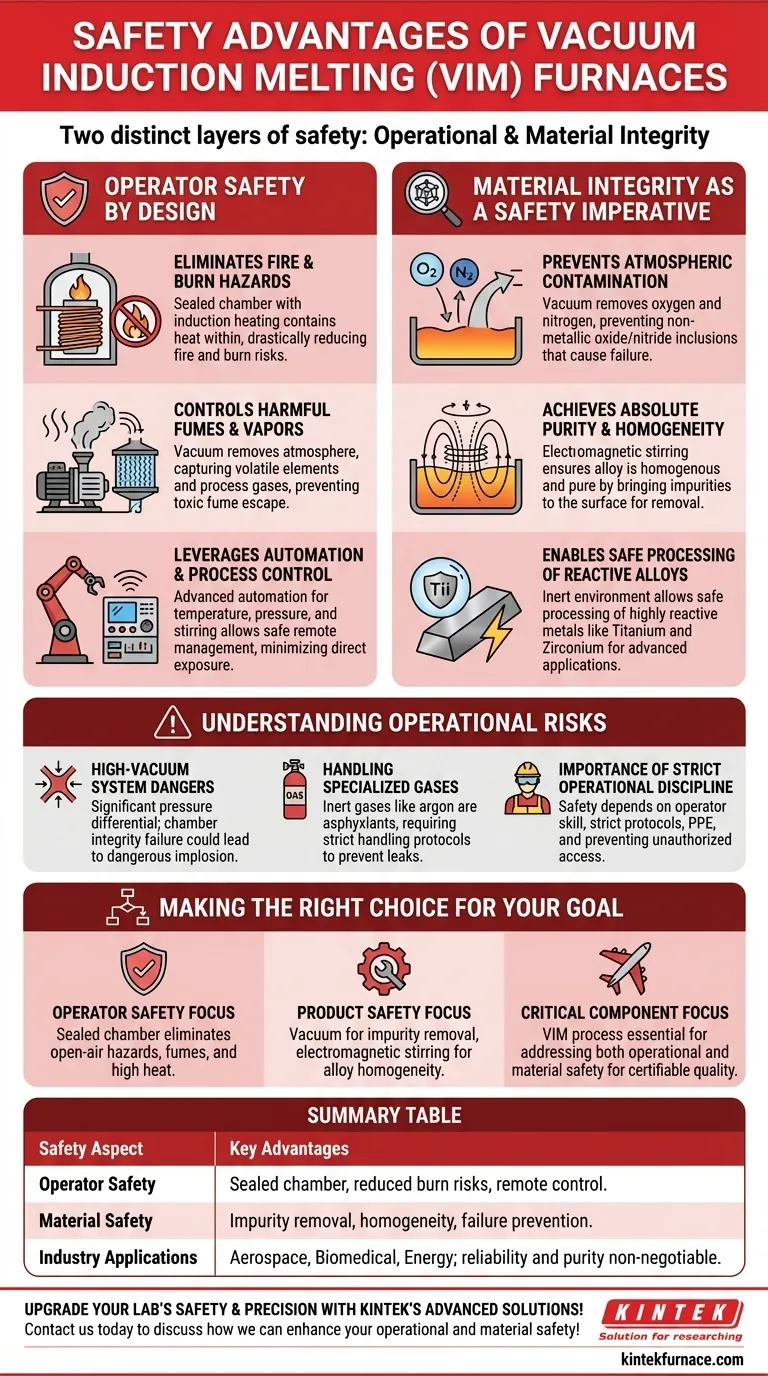

Para ser direto, um forno de Fusão por Indução a Vácuo (VIM) oferece duas camadas distintas de segurança. A primeira é a segurança operacional, que protege o pessoal ao conter o processo de alta temperatura em um ambiente selado e controlado, livre de chamas abertas e fumaças tóxicas. A segunda, e muitas vezes mais crítica, é a segurança do material — a capacidade do forno de produzir ligas excepcionalmente puras, uniformes e confiáveis, o que é essencial para componentes onde a falha não é uma opção.

O principal benefício de segurança de um forno VIM é sua capacidade de controlar o ambiente tanto em nível macro quanto micro. Ele cria uma oficina mais segura para o operador, ao mesmo tempo em que cria um material fundamentalmente mais seguro e confiável, eliminando as impurezas e inconsistências internas que causam falhas catastróficas.

Segurança do Operador por Projeto

O design inerente de um forno VIM elimina muitos dos perigos tradicionais associados à fusão de metais. Ele incorpora a segurança no próprio processo, em vez de depender apenas do procedimento do operador.

Eliminando Riscos de Incêndio e Queimaduras

Um forno VIM opera como uma câmara selada. Ao contrário dos métodos convencionais, ele utiliza aquecimento por indução, que gera calor diretamente dentro do próprio metal, sem chamas abertas ou elementos de aquecimento externos.

Este design reduz drasticamente o risco de incêndios e queimaduras do operador, pois o calor mais intenso é contido inteiramente dentro do cadinho do forno.

Controle de Fumaças e Vapores Nocivos

O ambiente de vácuo é fundamental para a segurança do VIM. Ao remover a atmosfera, o sistema pode capturar e gerenciar com segurança elementos voláteis nocivos e gases de processo.

Isso impede que fumaças tóxicas escapem para a oficina, protegendo os operadores da exposição a substâncias comuns em processos tradicionais de fusão ao ar.

Aproveitando a Automação e o Controle de Processos

Os sistemas VIM modernos apresentam automação avançada para controlar temperatura, pressão e agitação. Isso permite que os operadores gerenciem o processo de fusão a uma distância segura, minimizando a exposição direta ao equipamento durante suas fases mais críticas.

Integridade do Material como Imperativo de Segurança

Para indústrias como aeroespacial, biomédica e de energia, a "segurança" do produto final é primordial. O processo VIM é projetado para produzir materiais com propriedades previsíveis e confiáveis, tornando-o um pilar da fabricação para aplicações críticas.

Prevenção da Contaminação Atmosférica

O principal objetivo do vácuo é remover gases atmosféricos como oxigênio e nitrogênio. Esses elementos causam a formação de inclusões não metálicas de óxido e nitreto no metal fundido.

Essas inclusões agem como pontos fracos microscópicos na liga final, criando concentradores de tensão que podem levar a rachaduras prematuras e falha do material. Um forno VIM produz um material mais limpo, mais forte e, portanto, mais seguro.

Alcançando Pureza e Homogeneidade Absolutas

O campo eletromagnético que aquece o metal também induz uma ação de agitação poderosa e consistente em todo o banho fundido.

Esta agitação garante que a liga seja perfeitamente homogênea, prevenindo a segregação de diferentes elementos. Também ajuda a trazer gases dissolvidos e impurezas vestigiais para a superfície, onde o vácuo pode removê-los, resultando em um produto final excepcionalmente puro.

Permitindo o Processamento Seguro de Ligas Reativas

Metais como titânio e zircônio são altamente reativos com oxigênio, tornando-os extremamente difíceis ou impossíveis de fundir ao ar livre.

O ambiente inerte e controlado de um forno VIM é a única maneira de processar com segurança esses materiais, liberando seu uso em aplicações avançadas e de alto desempenho.

Compreendendo os Riscos Operacionais

Embora inerentemente mais seguros em muitos aspectos, os fornos VIM são sistemas complexos que introduzem seu próprio conjunto de riscos. A verdadeira segurança depende da compreensão e mitigação desses riscos específicos.

Os Perigos dos Sistemas de Alto Vácuo

O forno opera sob um vácuo potente, criando uma diferença de pressão significativa. Qualquer falha na integridade estrutural da câmara pode levar a um perigoso evento de implosão.

Manuseio de Gases Especializados

Os processos VIM frequentemente usam gases inertes como argônio para reabastecer a câmara. Embora não sejam tóxicos, esses gases são asfixiantes e exigem protocolos de manuseio rigorosos para prevenir vazamentos e garantir ventilação adequada na instalação.

A Importância da Disciplina Operacional Rigorosa

A segurança de um sistema VIM depende, em última análise, da habilidade de seus operadores. A adesão a protocolos de segurança rigorosos, o uso adequado de equipamentos de proteção individual (EPI) e a prevenção de acesso não autorizado são requisitos inegociáveis para uma operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar e operar um forno VIM de forma eficaz, você deve alinhar suas capacidades com seu objetivo principal de segurança.

- Se o seu foco principal é a segurança do operador e a conformidade ambiental: A principal vantagem é a câmara selada, que contém fumaças, vapores e altas temperaturas, eliminando os perigos ao ar livre da fusão convencional.

- Se o seu foco principal é a segurança do produto e a confiabilidade do material: As características cruciais são o vácuo para remoção de impurezas e a agitação eletromagnética para garantir a homogeneidade completa da liga, que juntos previnem pontos de falha internos.

- Se o seu foco principal é produzir componentes críticos para indústrias de alto risco: O processo VIM é essencial, pois é o único método que aborda sistematicamente a segurança operacional e do material para produzir materiais de qualidade certificável.

Em última análise, a vantagem de segurança que define um forno VIM é sua capacidade de criar certeza — tanto na oficina quanto na estrutura atômica do produto final.

Tabela Resumo:

| Aspecto de Segurança | Principais Vantagens |

|---|---|

| Segurança do Operador | Câmara selada elimina chamas abertas, fumaças tóxicas e reduz riscos de queimaduras; a automação permite controle remoto. |

| Segurança do Material | O vácuo remove impurezas, a agitação eletromagnética garante homogeneidade, prevenindo falhas em ligas críticas. |

| Aplicações Industriais | Essencial para setores aeroespacial, biomédico e de energia, onde a confiabilidade e pureza do material são inegociáveis. |

Atualize a segurança e a precisão do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem que você obtenha materiais confiáveis e puros para aplicações críticas. Entre em contato conosco hoje para discutir como podemos aprimorar sua segurança operacional e de materiais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza