Em sua essência, um aquecedor por indução precisa de um sistema de refrigeração porque o próprio processo de geração de um poderoso campo magnético cria um calor residual significativo dentro de seus próprios componentes eletrônicos e bobina de trabalho. Este calor interno, se não for ativamente removido, levará rapidamente a danos nos componentes, falha do sistema e potenciais riscos de segurança.

O aquecimento por indução é frequentemente percebido como uma tecnologia "fria" porque aquece um alvo sem chama. No entanto, as imensas correntes elétricas que fluem dentro do próprio aquecedor o tornam uma fonte significativa de calor interno. Um sistema de refrigeração não é um complemento opcional; é um requisito fundamental de design para estabilidade, longevidade e operação segura.

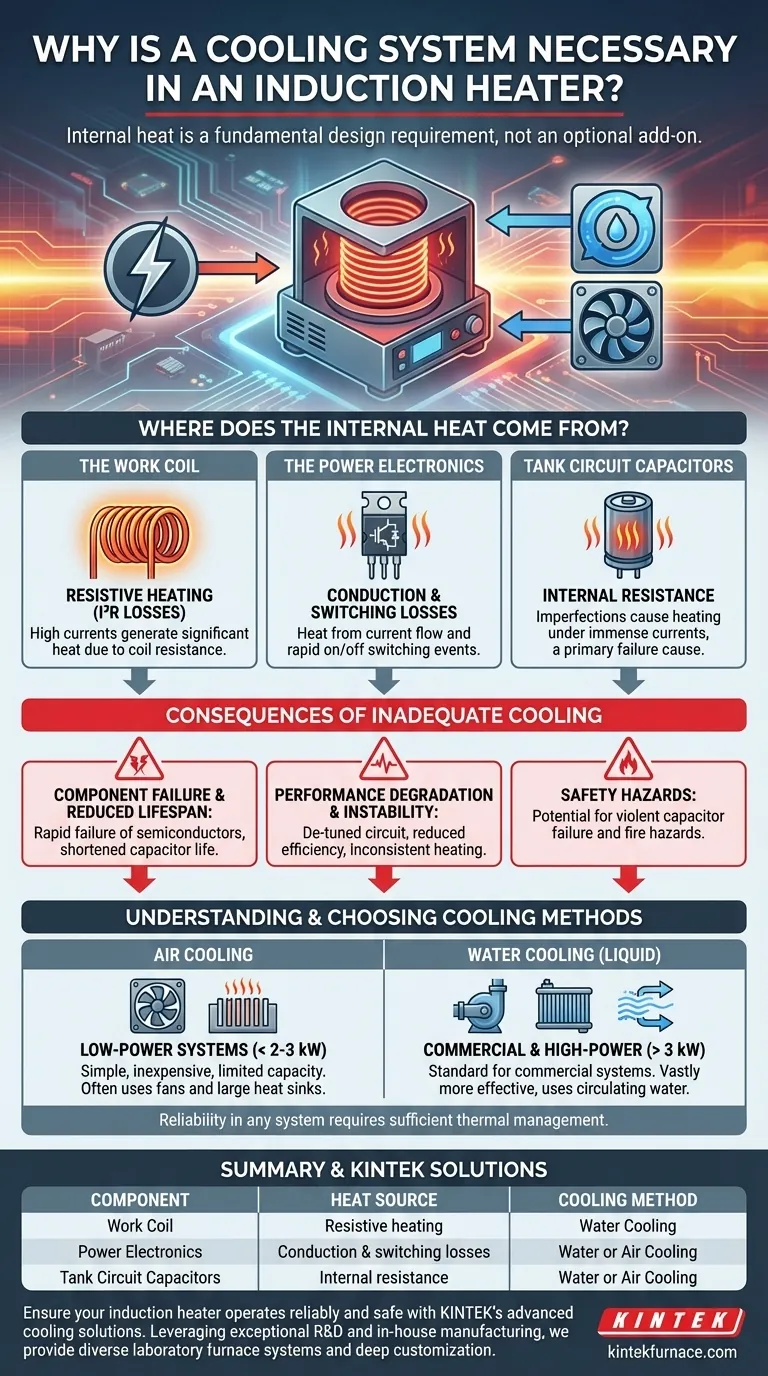

De Onde Vem o Calor Interno?

Para entender a necessidade de refrigeração, você deve primeiro entender de onde esse calor indesejado se origina. É um subproduto da resistência elétrica e das ineficiências de comutação em três áreas principais.

A Bobina de Trabalho

A bobina de trabalho, tipicamente feita de tubos de cobre, transporta correntes de altíssima frequência e alta amperagem. Embora o cobre seja um excelente condutor, ele ainda possui alguma resistência elétrica.

Essa resistência causa aquecimento resistivo (também conhecido como perdas I²R). A corrente massiva que flui através da pequena resistência da bobina gera uma quantidade substancial de calor, muitas vezes o suficiente para fazer a bobina brilhar em vermelho se não for resfriada.

A Eletrônica de Potência

O "cérebro" do aquecedor por indução é seu inversor, que usa poderosos comutadores semicondutores (como IGBTs ou MOSFETs) para criar a corrente alternada de alta frequência.

Esses comutadores não são perfeitamente eficientes. Eles geram calor de duas maneiras:

- Perdas por Condução: Calor gerado enquanto o comutador está ligado e a corrente está fluindo através dele.

- Perdas por Comutação: Uma explosão de calor gerada cada vez que o comutador liga ou desliga.

Em frequências de dezenas ou centenas de quilohertz, esses eventos de comutação acontecem tão rapidamente que criam uma carga de calor contínua e intensa que deve ser gerenciada.

Os Capacitores do Circuito Tanque

Os capacitores trabalham em conjunto com a bobina para criar um "circuito tanque" ressonante. Esses componentes também lidam com correntes imensas.

A resistência interna e as imperfeições dentro dos materiais do capacitor fazem com que eles aqueçam durante a operação. O superaquecimento é uma causa primária de falha do capacitor, o que pode desabilitar todo o aquecedor.

As Consequências da Refrigeração Inadequada

A falha em remover esse calor residual tem consequências imediatas e graves para o desempenho e a confiabilidade do aquecedor por indução.

Falha de Componentes e Vida Útil Reduzida

O calor é o principal inimigo de todos os componentes eletrônicos. Para comutadores semicondutores como IGBTs, exceder sua temperatura máxima de operação leva a uma falha rápida e catastrófica.

Mesmo em temperaturas abaixo do máximo absoluto, o calor sustentado encurta drasticamente a vida útil de capacitores, placas de circuito e juntas de solda, levando a falhas prematuras e inesperadas do sistema.

Degradação do Desempenho e Instabilidade

À medida que os componentes ficam mais quentes, suas propriedades elétricas mudam. A resistência da bobina de trabalho aumenta e a capacitância dos capacitores pode variar.

Essa mudança pode "desafinar" o circuito ressonante, reduzindo a eficiência e a potência de saída do aquecedor. O sistema torna-se instável, entregando aquecimento inconsistente à peça de trabalho.

Riscos de Segurança

Em um cenário de superaquecimento severo, os riscos vão além da simples falha do equipamento. Os capacitores podem falhar violentamente, e componentes ou fiação superaquecidos podem se tornar um sério risco de incêndio. Um sistema de refrigeração robusto é um recurso de segurança crítico.

Compreendendo os Métodos de Refrigeração

A escolha do sistema de refrigeração está diretamente ligada à potência e ao ciclo de trabalho do aquecedor por indução.

Refrigeração a Ar (Ventiladores e Dissipadores de Calor)

Para sistemas de muito baixa potência, tipicamente abaixo de 2-3 quilowatts, grandes dissipadores de calor combinados com ventiladores de alto fluxo podem, por vezes, ser suficientes.

Esta abordagem é simples e barata. No entanto, sua capacidade de remover calor é limitada, tornando-a inadequada para aplicações industriais mais potentes ou de uso contínuo.

Refrigeração a Água (Refrigeração Líquida)

Para quase todos os aquecedores por indução comerciais e de alta potência, a refrigeração líquida é o padrão. A água é circulada diretamente através da bobina de trabalho de cobre oca e através de "placas frias" montadas na eletrônica de potência.

A água é vastamente mais eficaz na absorção e transferência de calor do que o ar. Isso permite um design muito mais compacto, potente e confiável, pois pode remover eficientemente o calor intenso gerado pelo sistema. A desvantagem é o aumento da complexidade, envolvendo uma bomba, radiador e reservatório.

Fazendo a Escolha Certa para o Seu Sistema

A estratégia de refrigeração deve corresponder ao nível de potência do sistema e ao uso pretendido.

- Se o seu foco principal é um aquecedor DIY de baixa potência (abaixo de 2 kW): Você pode frequentemente gerenciar com dissipadores de calor grandes e bem ventilados e um ventilador potente, mas deve monitorar cuidadosamente as temperaturas dos componentes.

- Se o seu foco principal é um sistema de alta potência ou comercial (>3 kW): Um sistema de refrigeração a água de circuito fechado é inegociável para alcançar uma saída de potência confiável e garantir a segurança a longo prazo.

- Se o seu foco principal é a confiabilidade em qualquer sistema: Nunca subestime suas necessidades de refrigeração; o gerenciamento térmico insuficiente é o ponto de falha mais comum em circuitos de aquecimento por indução.

Em última análise, a refrigeração adequada é tão fundamental para a função de um aquecedor por indução quanto a própria eletrônica que o alimenta.

Tabela Resumo:

| Componente | Fonte de Calor | Método de Refrigeração |

|---|---|---|

| Bobina de Trabalho | Aquecimento resistivo (perdas I²R) | Refrigeração a água (líquida) |

| Eletrônica de Potência | Perdas por condução e comutação | Refrigeração a água (placas frias) ou refrigeração a ar (ventiladores/dissipadores de calor) |

| Capacitores do Circuito Tanque | Resistência interna e imperfeições | Refrigeração a água ou refrigeração a ar |

| Consequências da Refrigeração Inadequada | Falha de componentes, vida útil reduzida, degradação do desempenho, riscos de segurança | Requer refrigeração robusta para estabilidade |

Garanta que seu aquecedor por indução opere de forma confiável e segura com as soluções avançadas de refrigeração da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos aprimorar sua configuração com soluções personalizadas de refrigeração e aquecimento!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material