Sim, absolutamente. Os fornos de indução não são apenas capazes de derreter aço, mas são uma tecnologia amplamente utilizada e altamente eficiente para esse fim, particularmente em fundições e ambientes de produção de aço especial. Eles são valorizados por sua velocidade, controle e capacidade de produzir metal fundido de alta qualidade.

Um forno de indução é uma ferramenta preferida para derreter aço devido ao seu princípio subjacente: ele usa indução eletromagnética para gerar calor intenso diretamente dentro do próprio aço. Isso proporciona eficiência superior, limpeza e controle de processo em comparação com métodos que aplicam calor externamente.

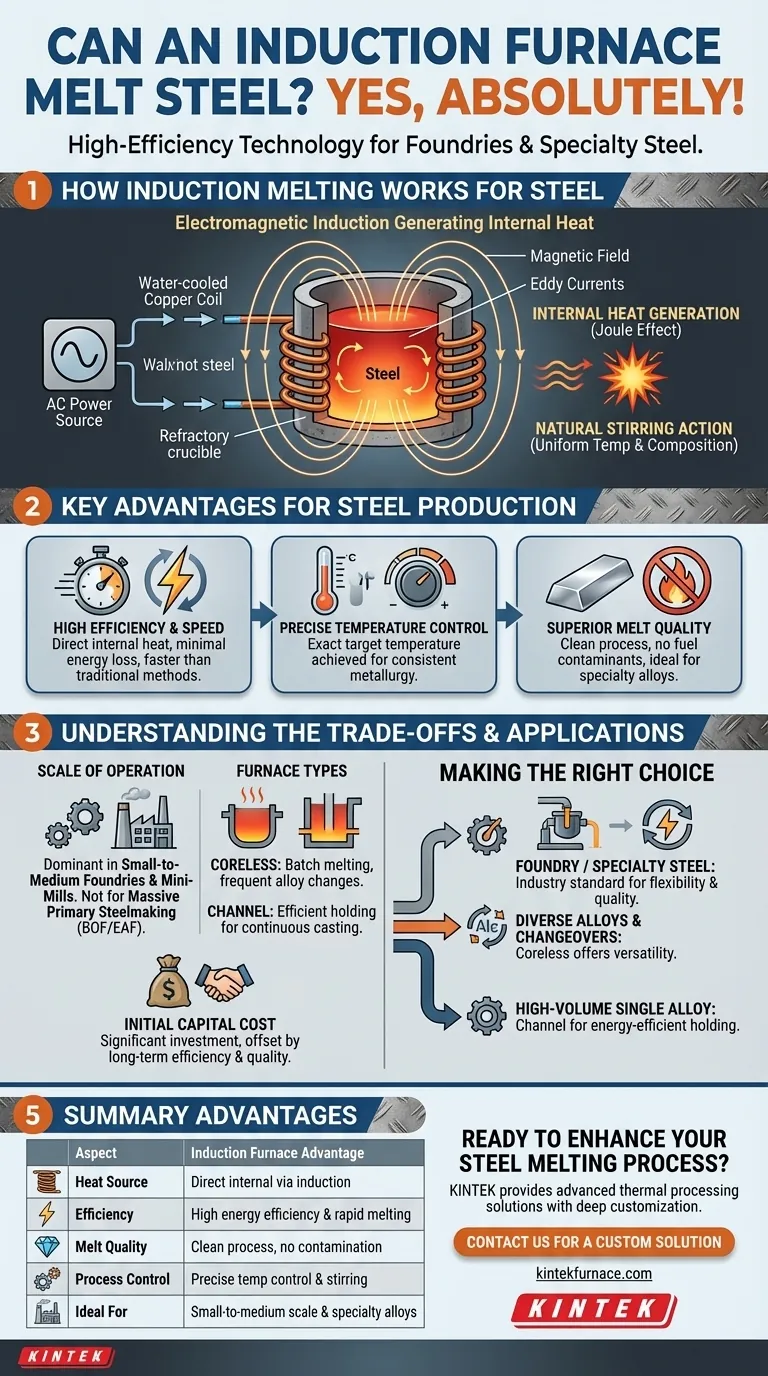

Como a Fusão por Indução Funciona para o Aço

O processo é fundamentalmente diferente dos fornos tradicionais a combustível. Ele depende de princípios elétricos e magnéticos em vez de combustão.

O Princípio da Indução Eletromagnética

Um forno de indução usa uma corrente alternada potente que flui através de uma bobina de cobre resfriada a água. Esta bobina envolve um cadinho revestido de refratário contendo a carga de aço (o metal sólido a ser derretido). A corrente na bobina gera um campo magnético forte e em rápida mudança.

Geração de Calor Interna

Este campo magnético penetra no aço e induz correntes elétricas poderosas dentro dele, conhecidas como correntes parasitas (eddy currents). Devido à resistência elétrica natural do aço, essas correntes parasitas geram imenso calor através do efeito Joule (aquecimento I²R), elevando rapidamente a temperatura do aço acima de seu ponto de fusão.

Ação de Agitação Natural

As intensas forças magnéticas também criam uma vigorosa ação de agitação dentro do banho de metal fundido. Esta agitação eletromagnética garante que a fusão tenha uma temperatura uniforme e uma composição química consistente, o que é fundamental para produzir aço e ligas de alta qualidade.

Vantagens Chave para a Produção de Aço

A escolha da tecnologia de indução para derreter aço oferece várias vantagens operacionais distintas que impactam diretamente a eficiência e a qualidade do produto final.

Alta Eficiência e Velocidade

Como o calor é gerado diretamente dentro do metal, muito pouca energia é perdida para o ambiente. Isso torna a fusão por indução significativamente mais eficiente em termos energéticos e mais rápida do que métodos como fornos tipo cuba ou reverbero, onde o calor deve ser transferido de uma fonte externa.

Controle Preciso de Temperatura

A energia fornecida à bobina de indução pode ser controlada com extrema precisão. Isso permite que os operadores atinjam e mantenham a temperatura exata necessária para uma determinada classe de aço, garantindo propriedades metalúrgicas consistentes.

Qualidade de Fusão Superior

A fusão por indução é um processo excepcionalmente limpo. Como não há combustão, não há risco de contaminar o aço com subprodutos como enxofre ou fósforo do combustível. Essa limpeza é essencial para produzir aços especiais e ligas de alta pureza.

Compreendendo os Compromissos

Embora potentes, os fornos de indução não são a solução universal para todas as aplicações de fusão de aço. Entender seu contexto é fundamental.

Escala de Operação

Os fornos de indução são a tecnologia dominante em operações de pequena a média escala, como fundições de metais e mini-usinas que produzem produtos especiais. Eles não são tipicamente usados para a produção primária de aço em escala maciça (centenas de toneladas por lote) tratada por Fornos a Oxigênio Básico (BOF) ou Fornos a Arco Elétrico (EAF).

Tipos de Fornos e Aplicações

Diferentes fornos de indução atendem a diferentes necessidades. Fornos de indução sem núcleo (coreless) são ideais para fusão em batelada e mudanças frequentes de liga, pois podem ser esvaziados completamente. Fornos de indução de canal são mais eficientes para manter grandes volumes de metal fundido a uma temperatura constante para operações de fundição contínua.

Custo de Capital Inicial

A eletrônica de potência, os sistemas de resfriamento a água e as bobinas de cobre associadas a um forno de indução representam um investimento inicial significativo. No entanto, isso é frequentemente compensado por custos operacionais de energia mais baixos e maior qualidade do produto ao longo da vida útil do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos operacionais.

- Se seu foco principal é operar uma fundição ou uma operação de aço especial: Um forno de indução é a escolha padrão da indústria por sua flexibilidade, controle de qualidade e velocidade.

- Se seu foco principal é derreter diversas ligas com trocas frequentes: Um forno de indução sem núcleo oferece a versatilidade necessária para alternar entre diferentes graus de metal sem contaminação cruzada.

- Se seu foco principal é a produção contínua de alto volume de uma única liga: Um forno de indução de canal pode ser mais eficiente em termos energéticos para manter e dispensar grandes quantidades de aço fundido.

Em última análise, alavancar a tecnologia de indução fornece o controle e a pureza necessários para produzir aço de alta qualidade com eficiência notável.

Tabela de Resumo:

| Aspecto | Vantagem do Forno de Indução |

|---|---|

| Fonte de Calor | Aquecimento interno direto via indução eletromagnética |

| Eficiência | Alta eficiência energética e velocidades de fusão rápidas |

| Qualidade da Fusão | Processo limpo; sem contaminação por combustão |

| Controle de Processo | Controle preciso de temperatura e agitação automática |

| Ideal Para | Fundições de pequena a média escala e ligas especiais |

Pronto para Aprimorar Seu Processo de Fusão de Aço?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios e fundições diversas soluções avançadas de processamento térmico. Nossa linha de produtos, incluindo Fornos Mufla, Tubo e Vácuo & Atmosfera de alta temperatura, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de fusão de aço.

Entre em contato conosco hoje para discutir como nossas soluções podem trazer eficiência, pureza e controle para sua operação.

Entre em Contato para uma Solução Personalizada

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5