A Fusão por Arco a Vácuo é um processo de refino secundário usado para produzir metais e ligas com pureza excepcional e integridade estrutural. Ele funciona gerando um arco elétrico de alta energia dentro de uma câmara de vácuo, que derrete um cilindro de metal especialmente preparado (um eletrodo consumível) gota a gota em um molde de cobre resfriado a água, formando um lingote altamente purificado e solidificado.

O objetivo principal da Fusão por Arco a Vácuo (VAM) não é simplesmente derreter metal, mas purificá-lo e refiná-lo estruturalmente. É uma etapa secundária crítica para a criação de materiais de alto desempenho que estão livres dos contaminantes e defeitos introduzidos durante a produção inicial.

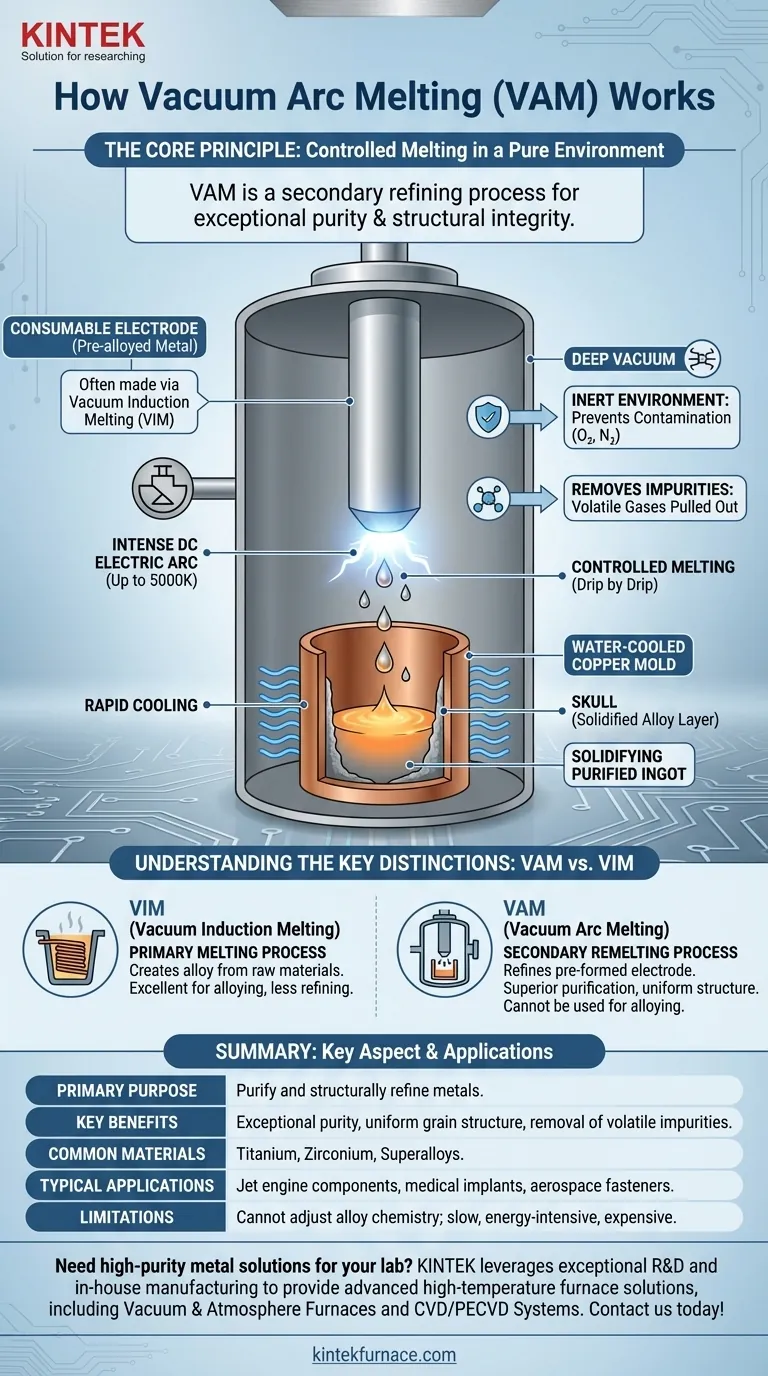

O Princípio Fundamental: Fusão Controlada em um Ambiente Puro

O desafio fundamental que o VAM resolve é a fusão de metais reativos como titânio, zircônio ou superligas de alto desempenho. Quando fundidos ao ar livre, esses materiais reagem prontamente com oxigênio e nitrogênio, o que compromete suas propriedades mecânicas.

O Eletrodo Consumível

O processo não começa com sucata ou minério bruto. Ele começa com um grande eletrodo consumível cilíndrico feito da liga a ser refinada.

Este eletrodo é frequentemente criado em uma etapa anterior, tipicamente por Fusão por Indução a Vácuo (VIM), onde ocorre a liga inicial e a fusão primária.

O Arco Elétrico como Fonte de Calor

Um arco elétrico CC intenso é gerado entre a parte inferior do eletrodo suspenso e uma pequena quantidade de material iniciador na base do molde.

Este arco gera temperaturas extremas e localizadas (até 5000 K), que derretem a ponta do eletrodo de forma controlada. À medida que o metal derrete, ele cai em forma de gotas do eletrodo para o banho abaixo.

O Molde de Cobre Resfriado a Água

As gotas se acumulam em um molde de cobre resfriado a água. Como o cobre tem uma condutividade térmica muito alta, ele rapidamente remove o calor do banho de metal fundido.

Este resfriamento rápido faz com que o metal se solidifique de fora para dentro. Uma camada fina e sólida da própria liga, conhecida como "crânio", forma-se contra a parede do molde, agindo como um cadinho perfeito e não reativo que impede qualquer contaminação do molde de cobre.

O Papel do Vácuo

Todo o processo ocorre sob um vácuo profundo, que serve a duas funções críticas.

Primeiro, ele fornece um ambiente inerte, prevenindo a contaminação de gases atmosféricos como oxigênio e nitrogênio.

Segundo, o vácuo remove ativamente impurezas voláteis. Impurezas gasosas (como hidrogênio) e elementos com alta pressão de vapor são literalmente puxados para fora do banho fundido, purificando ainda mais o metal à medida que ele se solidifica.

Compreendendo as Distinções Chave

O VAM é frequentemente confundido com outros processos de forno a vácuo. Compreender seu papel específico é crucial para a especificação do material. O ponto de confusão mais comum é com a Fusão por Indução a Vácuo (VIM).

VAM vs. Fusão por Indução a Vácuo (VIM)

VIM é um processo de fusão primário. Ele usa indução eletromagnética para fundir matérias-primas em um cadinho para criar uma liga de uma química específica. É excelente para ligar, mas oferece menor capacidade de refino.

VAM é um processo de remelting secundário. Ele pega um eletrodo já formado (muitas vezes feito via VIM) e o refina. Oferece capacidade mínima para ajustar a química da liga, mas proporciona purificação superior e uma estrutura de grãos mais uniforme e livre de defeitos. Muitas ligas de alto desempenho são especificadas como "VIM-VAR" (Remelting por Arco a Vácuo), indicando este processo de duas etapas.

Limitações do VAM

A principal limitação do VAM é que ele não pode ser usado para ligar. A composição do lingote final é fixada pela composição do eletrodo inicial.

Além disso, é um processo lento, intensivo em energia e caro, reservado para materiais onde o desempenho e a confiabilidade máximos são inegociáveis.

Quando Especificar a Fusão por Arco a Vácuo

A escolha do processo de fusão depende inteiramente dos seus requisitos de desempenho do material e dos seus materiais iniciais.

- Se o seu foco principal é criar uma liga específica a partir de metais brutos: Seu ponto de partida é a Fusão por Indução a Vácuo (VIM) para alcançar a composição química desejada em um ambiente limpo.

- Se o seu foco principal é a pureza máxima e a integridade estrutural: Para aplicações como discos de turbinas de motores a jato, implantes médicos ou fixadores aeroespaciais críticos, o VAM é a segunda etapa essencial para refinar um eletrodo pré-ligado.

- Se o seu foco principal é a mais alta qualidade de material possível: Especifique um processo dual VIM-VAR. Isso garante que a química da liga esteja correta (do VIM) e que o produto final seja excepcionalmente puro e estruturalmente sólido (do VAM).

Ao entender o VAM como uma ferramenta de refino especializada, você pode especificar com precisão o processamento necessário para atender aos alvos de desempenho mais exigentes do seu material.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Refino secundário por fusão em arco elétrico a vácuo |

| Propósito Principal | Purificar e refinar estruturalmente metais, removendo contaminantes |

| Materiais Comuns | Titânio, zircônio, superligas |

| Principais Benefícios | Pureza excepcional, estrutura de grãos uniforme, remoção de impurezas voláteis |

| Limitações | Não pode ser usado para ligar; lento, intensivo em energia e caro |

| Aplicações Típicas | Componentes de motores a jato, implantes médicos, fixadores aeroespaciais |

Precisa de soluções de metal de alta pureza para o seu laboratório? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais únicos para metais como titânio e superligas. Entre em contato hoje para discutir como nossa experiência pode melhorar o desempenho e a confiabilidade do seu material!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5