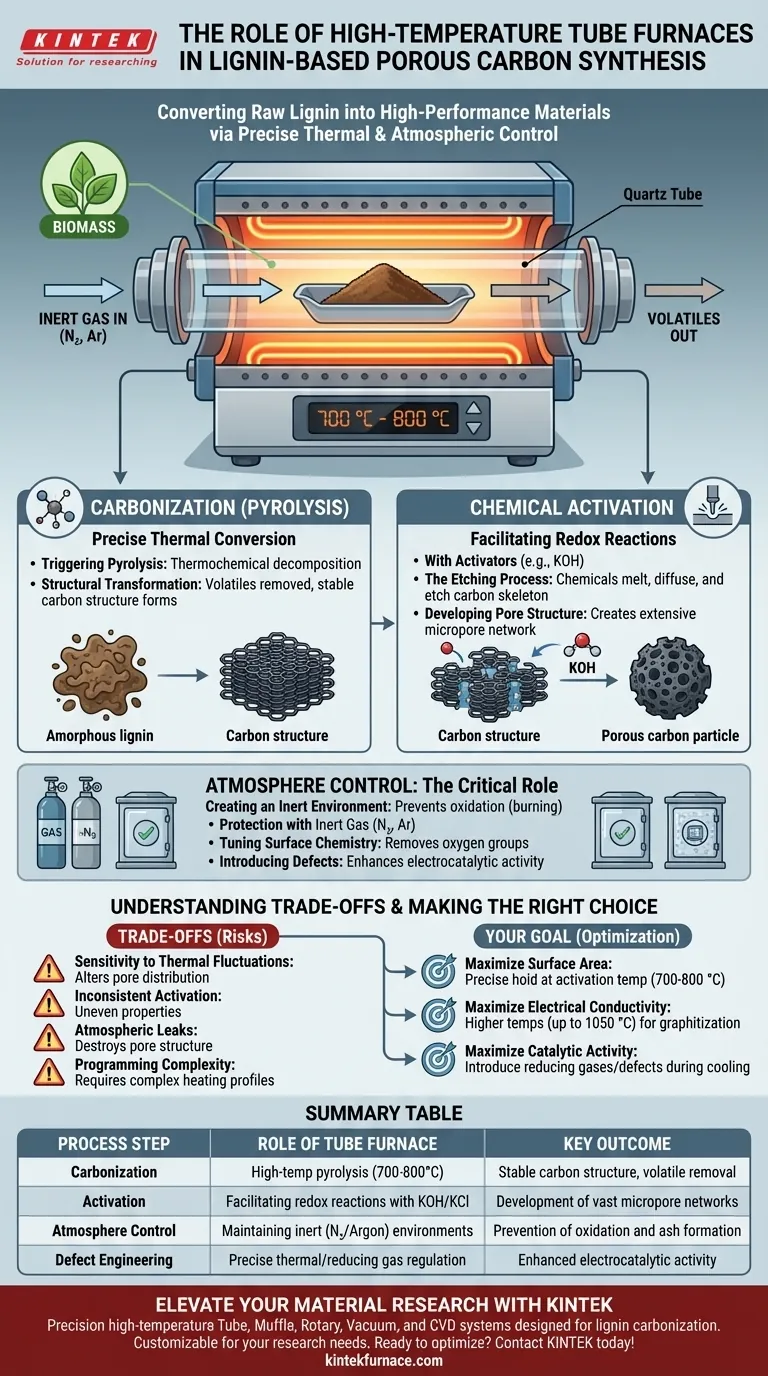

Fornos tubulares de alta temperatura servem como os reatores térmicos de precisão necessários para converter lignina bruta em carbono poroso funcional e de alto desempenho. Ao fornecer um ambiente térmico estritamente controlado — frequentemente em torno de 700 °C — e uma atmosfera regulada, esses fornos facilitam a pirólise simultânea da lignina e a ativação química necessária para desenvolver extensas redes de poros.

Ponto Principal O forno tubular não é meramente um dispositivo de aquecimento; é um instrumento de precisão para regulação atmosférica e térmica. Sua estabilidade permite que ativadores químicos (como KOH) corroam previsivelmente o esqueleto de carbono, garantindo a consistência da área superficial específica e da distribuição do tamanho dos poros que definem a qualidade do material.

A Mecânica da Carbonização e Ativação

Conversão Térmica Precisa

A função primária do forno é elevar a lignina a temperaturas críticas, tipicamente na faixa de 700 °C a 800 °C.

Desencadeando a Pirólise

Nessas temperaturas específicas, o forno desencadeia a pirólise, uma decomposição termoquímica que remove componentes voláteis.

Transformação Estrutural

Este tratamento térmico transforma a rede de polímero orgânico da lignina em uma estrutura de carbono estável e condutora.

Facilitando a Ativação Química

Quando a lignina é processada juntamente com ativadores químicos como Hidróxido de Potássio (KOH) ou Cloreto de Potássio (KCl), o forno impulsiona uma reação redox.

O Processo de Corrosão

Sob o calor do forno, esses produtos químicos derretem e se difundem, "corroendo" o esqueleto de carbono.

Desenvolvendo a Estrutura de Poros

Essa corrosão controlada cria uma vasta rede de microporos, resultando diretamente na alta área superficial específica necessária para aplicações avançadas.

O Papel Crítico do Controle Atmosférico

Criando um Ambiente Inerte

Para evitar que a lignina simplesmente queime (oxide) em cinzas, o forno tubular mantém um ambiente selado.

Proteção com Gás Inerte

Fluxos contínuos de gases inertes, como Nitrogênio (N2) ou Argônio, protegem o material durante a fase de alta temperatura.

Ajustando a Química da Superfície

Ao introduzir gases redutores específicos ou manter atmosferas inertes rigorosas, o forno ajuda a remover grupos funcionais indesejados contendo oxigênio.

Introduzindo Defeitos

O aquecimento preciso nessas atmosferas pode induzir defeitos de vacância de carbono, que aprimoram significativamente a atividade eletrocatalítica do material.

Compreendendo os Compromissos

Sensibilidade a Flutuações Térmicas

A qualidade do carbono poroso está estritamente ligada à estabilidade da temperatura; mesmo pequenas flutuações podem alterar a distribuição do tamanho dos poros.

Ativação Inconsistente

Se o forno não conseguir manter uma zona de temperatura uniforme, a ativação química será desigual, levando a propriedades heterogêneas do material.

Vazamentos Atmosféricos

O forno tubular depende de uma vedação perfeita; qualquer entrada de oxigênio durante a fase de alta temperatura destruirá a estrutura de poros e reduzirá drasticamente o rendimento.

Complexidade de Programação

Obter os melhores resultados geralmente requer programas de aquecimento complexos (por exemplo, taxas de aquecimento segmentadas ou tempos de permanência específicos) em vez de uma simples abordagem de rampa até a temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Idealmente, a operação do seu forno tubular deve ser ditada pelas propriedades específicas que você deseja projetar em seu carbono à base de lignina.

- Se o seu foco principal é maximizar a área superficial: Priorize a manutenção precisa da temperatura no ponto de ativação (por exemplo, 700–800 °C) para maximizar a eficiência de corrosão do KOH.

- Se o seu foco principal é a condutividade elétrica: Certifique-se de que seu forno possa atingir temperaturas mais altas (até 1050 °C) para induzir a grafitização e o ordenamento estrutural.

- Se o seu foco principal é a atividade catalítica: Use os controles atmosféricos do forno para introduzir gases redutores ou criar defeitos de vacância durante a fase de resfriamento.

Dominar os controles térmicos e atmosféricos do forno tubular é o passo mais importante na transição de biomassa bruta para nanomateriais de carbono de alto valor.

Tabela Resumo:

| Etapa do Processo | Papel do Forno Tubular | Resultado Chave |

|---|---|---|

| Carbonização | Pirólise de alta temperatura (700-800°C) | Remoção de voláteis; estrutura de carbono estável |

| Ativação | Facilitação de reações redox com KOH/KCl | Desenvolvimento de vastas redes de microporos |

| Controle Atmosférico | Manutenção de ambientes inertes (N2/Argônio) | Prevenção de oxidação e formação de cinzas |

| Engenharia de Defeitos | Regulação precisa de temperatura/gás redutor | Atividade eletrocatalítica aprimorada via defeitos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a base do carbono poroso de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD de alta precisão projetados para atender às rigorosas demandas de carbonização e ativação química da lignina. Se você precisa de zonas de temperatura uniformes para corrosão consistente ou controle atmosférico avançado para projetar químicas de superfície específicas, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para suas necessidades exclusivas de pesquisa.

Pronto para otimizar sua síntese de carbono? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Zhihao Ding, Suxia Ren. Exploring the Connection Between the Structure and Activity of Lignin-Derived Porous Carbon Across Various Electrolytic Environments. DOI: 10.3390/molecules30030494

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que o nitrogênio de alta pureza é utilizado como gás de arraste durante o processo de pirólise de xisto betuminoso? Garanta uma Análise Precisa

- Qual manutenção é necessária para um forno tubular a vácuo? Garanta longevidade e segurança em seu laboratório

- Porque é que os fornos tubulares são valorizados em ambientes académicos e de investigação?Aquecimento de precisão para investigação inovadora

- Como o controle e a uniformidade da temperatura diferem entre fornos tubulares verticais e horizontais? Otimize o processamento térmico do seu laboratório

- Como opera um forno de tubo de queda? Domine o Processamento Térmico de Precisão para Materiais

- Por que um forno de tubo de quartzo é usado para o revestimento de LiFePO4 em duas etapas? Controle Mestre de Oxidação e Condutividade

- Que fatores contribuem para o forte desempenho de processo dos fornos de tubo a vácuo? Desvende a Precisão e a Pureza no Tratamento Térmico

- Qual é o propósito de usar um forno tubular durante a fase de redução do tratamento de superfície de flocos de grafite?