Em sua essência, o forte desempenho do processo de um forno de tubo a vácuo decorre de sua capacidade de criar um ambiente altamente controlado. Isso é alcançado através de um gerenciamento térmico preciso, automação avançada que minimiza o erro humano, e um design que fundamentalmente previne a contaminação do material ao remover gases atmosféricos como o oxigênio.

A vantagem definidora de um forno a vácuo não é apenas sua capacidade de aquecer, mas seu poder de controlar meticulosamente o ambiente completo do processo. Esse controle previne reações químicas indesejadas, garantindo a integridade, pureza e desempenho final do material.

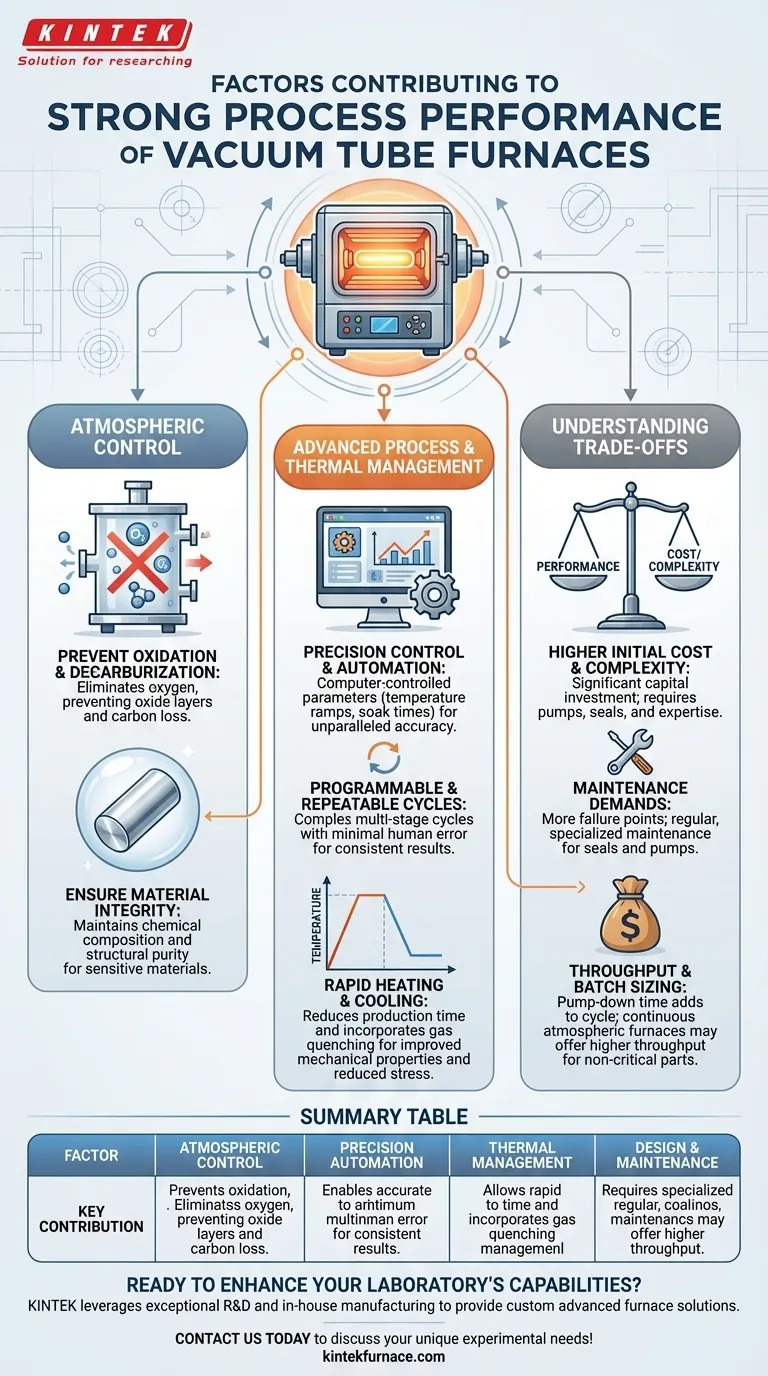

A Base do Desempenho: Controle Atmosférico

A função principal que distingue um forno a vácuo é sua capacidade de operar a pressões abaixo da atmosfera padrão. Esta única capacidade é a fonte de seus benefícios de desempenho mais significativos.

Prevenção de Oxidação e Descarbonetação

Ao remover o ar da câmara de aquecimento, o forno elimina o oxigênio que, de outra forma, reagiria com o material em altas temperaturas. Isso previne a formação de camadas de óxido (incrustações) e a perda de carbono da superfície de ligas de aço (descarbonetação), que são problemas comuns em fornos convencionais.

Garantia da Integridade do Material

Este ambiente controlado e inerte garante que o material processado mantenha sua composição química pretendida e pureza estrutural. Para ligas sensíveis, eletrônicos ou materiais de grau médico, essa falta de contaminação não é apenas um benefício — é um requisito absoluto para alcançar as características de desempenho desejadas.

Gerenciamento Avançado de Processos e Térmico

Os fornos a vácuo modernos não são fornos simples. Eles são sistemas sofisticados e integrados, projetados para precisão e eficiência do início ao fim.

Controle de Precisão e Automação

Esses fornos apresentam sistemas eletromecânicos e controlados por computador. Parâmetros de processo como rampas de temperatura, tempos de espera e taxas de resfriamento são programados e executados automaticamente, garantindo precisão e consistência incomparáveis de um lote para o outro.

Ciclos Programáveis e Repetíveis

A automação permite que ciclos complexos de tratamento térmico em várias etapas sejam realizados com perfeita repetibilidade. Isso reduz drasticamente o potencial de erro humano e garante que cada peça receba exatamente o mesmo tratamento, o que é crítico para o controle de qualidade na produção industrial.

Aquecimento e Resfriamento Rápidos

Muitos modelos são projetados para taxas de aquecimento rápidas para minimizar o tempo de produção. Mais importante, eles frequentemente incorporam capacidades de resfriamento rápido e controlado (têmpera a gás), que podem reduzir o estresse térmico, prevenir mudanças de fase indesejadas e melhorar as propriedades mecânicas finais do material.

Entendendo as Compensações

Embora os fornos a vácuo ofereçam desempenho superior, eles introduzem considerações únicas que são importantes de entender.

Custo Inicial e Complexidade Mais Altos

A tecnologia necessária para criar e manter um vácuo — incluindo bombas, vedações e sistemas de controle avançados — torna esses fornos um investimento de capital significativamente maior do que seus equivalentes atmosféricos. A operação também exige um nível mais alto de experiência técnica.

Demandas de Manutenção

Os sistemas a vácuo têm mais pontos de falha do que fornos mais simples. As vedações podem se degradar, e as bombas de vácuo exigem manutenção regular e especializada para garantir que operem com máxima eficiência. Negligenciar isso pode comprometer todo o processo.

Capacidade e Dimensionamento de Lotes

A necessidade de evacuar a câmara para um vácuo adiciona tempo ao início de cada ciclo. Para peças de alto volume e baixa margem onde o acabamento da superfície não é crítico, um forno atmosférico contínuo pode oferecer maior capacidade.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno certo depende inteiramente dos seus requisitos de processo e objetivos do produto final.

- Se o seu foco principal é a máxima pureza do material e a prevenção de oxidação: Um forno a vácuo é a única escolha para garantir um ambiente controlado e não reativo.

- Se o seu foco principal é a repetibilidade e consistência do processo: A automação avançada e os ciclos controlados por computador de um forno a vácuo fornecerão os resultados mais confiáveis.

- Se o seu foco principal é melhorar as propriedades mecânicas através do resfriamento controlado: As capacidades de têmpera rápida de um forno a vácuo moderno oferecem um nível de controle difícil de alcançar de outra forma.

Ao entender esses princípios básicos e compensações, você pode determinar com confiança se um forno a vácuo é o investimento estratégico certo para seus objetivos operacionais.

Tabela Resumo:

| Fator | Contribuição Chave |

|---|---|

| Controle Atmosférico | Previne oxidação e descarbonetação pela remoção de oxigênio, garantindo a pureza do material |

| Automação de Precisão | Permite ciclos precisos e repetíveis com erro humano mínimo para resultados consistentes |

| Gerenciamento Térmico | Permite aquecimento rápido e resfriamento controlado para melhorar as propriedades do material e reduzir o estresse |

| Design e Manutenção | Requer manutenção especializada, mas previne contaminação, suportando confiabilidade a longo prazo |

Pronto para aprimorar as capacidades do seu laboratório com um forno de tubo a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções de forno de alta temperatura podem impulsionar o desempenho do seu processo e a pureza do material!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais