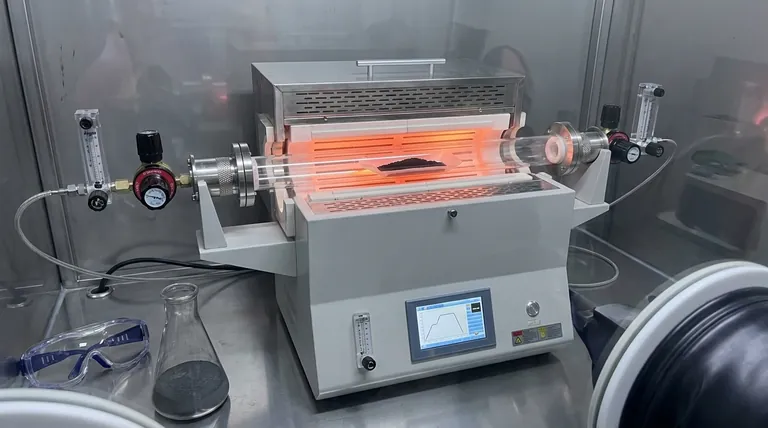

A utilização de um forno de tubo de quartzo para a síntese de LiFePO4 é impulsionada pela necessidade crítica de uma atmosfera selada e inerte e por estágios de temperatura precisos para prevenir a oxidação e garantir a condutividade. Este equipamento permite um processo térmico em duas etapas que protege a integridade química do material enquanto otimiza suas propriedades de superfície.

Insight Central: O forno de tubo de quartzo serve a duas funções distintas: atua como uma barreira física para excluir o oxigênio (preservando o estado Fe2+) e fornece uma rampa térmica em estágios. Essa divisão em estágios separa a desgaseificação volátil dos precursores de carbono da cristalização em alta temperatura do material catódico final.

O Papel Crítico do Controle de Atmosfera

Prevenindo a Oxidação do Ferro

O principal desafio na síntese de LiFePO4 é a instabilidade do ferro.

Você deve manter uma atmosfera inerte de argônio durante todo o processo de aquecimento. O forno de tubo de quartzo permite o deslocamento contínuo de oxigênio, garantindo que o ferro divalente (Fe2+) não se oxide em ferro trivalente (Fe3+).

Protegendo os Centros Eletroquímicos

Se o oxigênio penetrar na câmara, os centros ativos eletroquimicamente do fosfato de ferro e lítio são comprometidos.

Ao manter um ambiente livre de oxigênio, o forno garante que as fontes de carbono sofram pirólise (decomposição térmica) em vez de combustão. Isso é essencial para criar um revestimento funcional em vez de queimar a fonte de carbono.

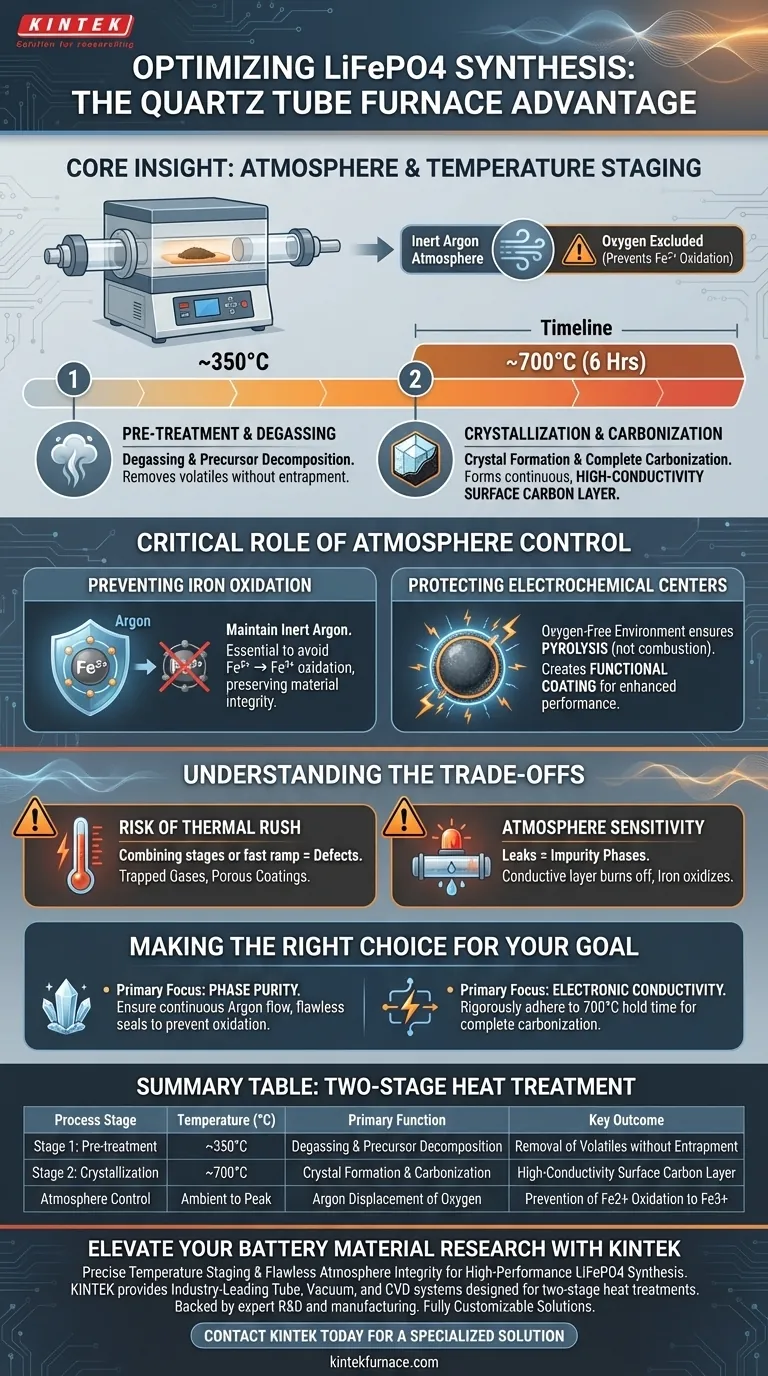

Desconstruindo o Tratamento Térmico em Duas Etapas

Etapa 1: Pré-tratamento e Degaseificação

A primeira etapa do processo é realizada a aproximadamente 350°C.

O objetivo aqui é a decomposição inicial dos precursores da fonte de carbono. Essa temperatura facilita a degaseificação, permitindo que os voláteis escapem antes que o material endureça.

Etapa 2: Cristalização e Carbonização

A segunda etapa envolve o aquecimento do material a 700°C, geralmente por um período de 6 horas.

Esta fase de alta temperatura impulsiona a formação final da estrutura cristalina do LiFePO4. Simultaneamente, garante a carbonização completa de fontes de carbono mistas, como glicose e poliestireno.

A Estrutura de Superfície Resultante

O objetivo final desta segunda etapa é a condutividade.

A execução adequada resulta em uma camada de carbono superficial contínua e altamente condutiva. Essa camada é vital para superar a baixa condutividade eletrônica natural dos materiais catódicos à base de fosfato.

Entendendo os Compromissos

O Risco de Apressamento Térmico

Tentar combinar essas etapas ou aumentar a temperatura muito rapidamente pode levar a defeitos.

Se a fonte de carbono não for permitida a degaseificar a 350°C, os gases podem ficar presos durante a fase de cristalização a 700°C, levando a revestimentos porosos ou irregulares.

Sensibilidade à Atmosfera

O sistema de tubo de quartzo é altamente eficaz, mas sensível a vazamentos.

Mesmo uma pequena falha na vedação de argônio pode levar à formação de fases de impureza. Se o ambiente não for estritamente inerte, a camada condutiva de carbono pode queimar e o ferro se oxidará, tornando o material eletroquimicamente inferior.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu material LiFePO4, alinhe seus parâmetros de processo com seus alvos de qualidade específicos:

- Se o seu foco principal é a Pureza de Fase: Garanta que seu fluxo de argônio seja contínuo e que as vedações do tubo sejam impecáveis para prevenir estritamente a oxidação de Fe2+ para Fe3+.

- Se o seu foco principal é a Condutividade Eletrônica: Cumpra rigorosamente o tempo de retenção a 700°C para garantir a carbonização completa dos precursores de glicose ou poliestireno.

O sucesso na síntese de LiFePO4 depende não apenas do calor, mas da separação precisa da degaseificação e cristalização dentro de um ambiente protegido.

Tabela Resumo:

| Etapa do Processo | Temperatura (°C) | Função Primária | Resultado Chave |

|---|---|---|---|

| Etapa 1: Pré-tratamento | ~350°C | Degaseificação e decomposição de precursores | Remoção de voláteis sem aprisionamento |

| Etapa 2: Cristalização | ~700°C | Formação de cristais e carbonização | Camada de carbono superficial de alta condutividade |

| Controle de Atmosfera | Ambiente a Pico | Deslocamento de Oxigênio por Argônio | Prevenção da oxidação de Fe2+ para Fe3+ |

Eleve sua Pesquisa de Materiais de Bateria com a KINTEK

Estágios de temperatura precisos e integridade impecável da atmosfera são inegociáveis para a síntese de LiFePO4 de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados para atender às rigorosas demandas de tratamentos térmicos em duas etapas.

Apoiados por P&D e fabricação de especialistas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para seus protocolos específicos de degaseificação e cristalização. Não comprometa a pureza de fase ou a condutividade eletrônica.

Entre em Contato com a KINTEK Hoje para uma Solução Especializada

Guia Visual

Referências

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que usar um forno tubular programável para calcinação de Ni-WOx/SAPO-11? Garanta a pureza e o desempenho do catalisador

- Que papel desempenha o sistema de gestão de gás num forno tubular de 70 mm? Essencial para o controlo preciso da atmosfera

- Por que um forno tubular com fluxo de nitrogênio é necessário para cerâmicas de BaFe2-xCoxFe16O27? Engenharia de Valência de Ferro Mestre

- Por que um forno tubular de alta temperatura é necessário para eletrólitos sólidos de sulfeto? Aumente o desempenho de sua pesquisa de baterias

- Como os fornos de tubo bipartido proporcionam acesso à câmara? Desbloqueie o Manuseio Fácil de Amostras para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na fabricação de transistores verticais de silício? Domine a Oxidação de Precisão

- Por que um forno tubular de laboratório é considerado essencial para a fabricação de eletrodos de nanofibra de lignina carbonizada?

- Qual papel um forno tubular de alta temperatura desempenha na reciclagem de grafite? Restaurando a Pureza e a Estrutura