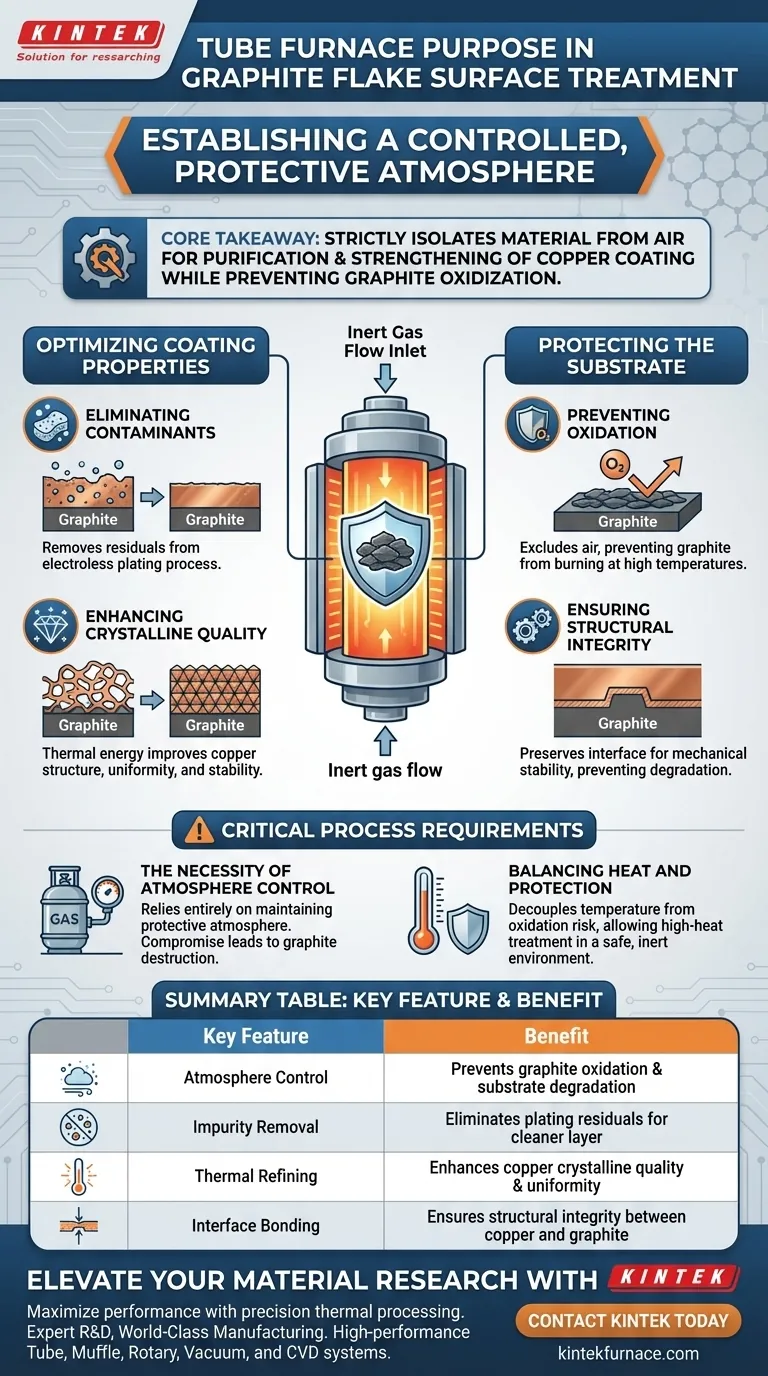

O principal propósito do uso de um forno tubular neste contexto é estabelecer uma atmosfera controlada e protetora necessária para o tratamento em alta temperatura de flocos de grafite. Este equipamento é fundamental para remover impurezas da camada de galvanoplastia e melhorar significativamente a qualidade cristalina do revestimento de cobre sem danificar o substrato.

Ponto Principal Ao isolar rigorosamente o material do ar, o forno tubular permite a purificação e o fortalecimento do revestimento de cobre, ao mesmo tempo que impede a oxidação do grafite, garantindo uma interface durável e estruturalmente sólida entre os dois materiais.

Otimizando as Propriedades do Revestimento

Eliminando Contaminantes

O processo de galvanoplastia química muitas vezes deixa resíduos dentro do revestimento. O tratamento térmico fornecido pelo forno tubular é projetado para remover essas impurezas da camada de galvanoplastia. Esta etapa de purificação é vital para garantir que o material final funcione conforme o esperado.

Aprimorando a Qualidade Cristalina

Além da simples limpeza, a energia térmica no forno impulsiona uma mudança física no revestimento. O tratamento térmico melhora a qualidade cristalina do cobre. Esse refinamento estrutural cria uma camada metálica mais uniforme e estável nos flocos de grafite.

Protegendo o Substrato

Prevenindo a Oxidação

O grafite é altamente suscetível à degradação quando exposto ao oxigênio em altas temperaturas. A capacidade do forno tubular de excluir o ar cria um ambiente protetor. Isso impede que os flocos de grafite queimem ou se deteriorem durante o processo de aquecimento.

Garantindo a Integridade Estrutural

A interface entre o floco de grafite e o revestimento de cobre é um potencial ponto de falha. Ao prevenir a oxidação e refinar o revestimento simultaneamente, o forno garante a integridade estrutural desta interface. Uma interface preservada é essencial para a estabilidade mecânica do material composto final.

Requisitos Críticos do Processo

A Necessidade de Controle de Atmosfera

A eficácia deste processo depende inteiramente da capacidade do forno de manter uma atmosfera protetora. Se o isolamento do ar for comprometido, as altas temperaturas destruirão o grafite em vez de tratá-lo.

Equilibrando Calor e Proteção

A obtenção das melhorias cristalinas desejadas requer altas temperaturas. No entanto, essas mesmas temperaturas representam um risco para o grafite. O forno tubular resolve essa troca ao desacoplar a temperatura do risco de oxidação, permitindo o tratamento em alta temperatura em um ambiente seguro e inerte.

Alcançando Seus Objetivos de Material

Dependendo de seus requisitos específicos para o grafite tratado, concentre-se nesses aspectos da operação do forno:

- Se o seu foco principal for Condutividade e Desempenho: Certifique-se de que o ciclo de tratamento térmico seja suficiente para melhorar totalmente a qualidade cristalina do revestimento de cobre.

- Se o seu foco principal for Durabilidade e Vida Útil: Priorize a integridade da atmosfera protetora para prevenir rigorosamente qualquer oxidação do substrato de grafite.

O forno tubular é a peça-chave que permite refinar o revestimento metálico sem sacrificar a integridade do núcleo de grafite.

Tabela Resumo:

| Característica Principal | Benefício para o Tratamento de Superfície de Grafite |

|---|---|

| Controle de Atmosfera | Previne a oxidação do grafite e a degradação do substrato |

| Remoção de Impurezas | Elimina resíduos de galvanoplastia química para uma camada mais limpa |

| Refinamento Térmico | Aprimora a qualidade cristalina do cobre e a uniformidade do revestimento |

| Ligação de Interface | Garante a integridade estrutural entre o cobre e o grafite |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o desempenho de seus materiais compostos com processamento térmico de precisão. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho, projetados para manter as atmosferas protetoras rigorosas necessárias para o tratamento de grafite.

Seja para refinar revestimentos metálicos ou prevenir a oxidação de substratos sensíveis, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção. Entre em contato com a KINTEK hoje mesmo para descobrir como nosso equipamento especializado pode aumentar a eficiência do seu laboratório e garantir a integridade estrutural de seus materiais.

Guia Visual

Referências

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que é necessária uma fornalha tubular de alto desempenho para ativação química? Alcance controle preciso de poros a 700°C

- Qual é a importância de usar um forno tubular ou de caixa para a sinterização de Pt/Al2O3? Simulação de Envelhecimento e Falha de Catalisadores

- Quais são as características físicas de um forno de grafite usado em medições de absorbância atômica? Descubra Seu Design para Análise de Ultra-Traços

- Que medidas de segurança devem ser tomadas ao operar um forno tubular de laboratório? Passos Essenciais para um Trabalho Laboratorial sem Riscos

- Qual é a função de um reator tubular durante o processo de redução do minério de siderita? Otimize o seu Processo de Metalização

- Qual é o mecanismo do processo de difusão em um forno tubular? Domine a Redestribuição de Dopantes com Blindagem de Nitrogênio

- Qual é a função de um forno tubular na sulfurização de Cu2SnS3? Domine a Transformação de Fase de Semicondutores

- Qual o papel de um Forno Tubular no tratamento de solubilização de ligas de titânio? Mestre Integridade de Materiais.