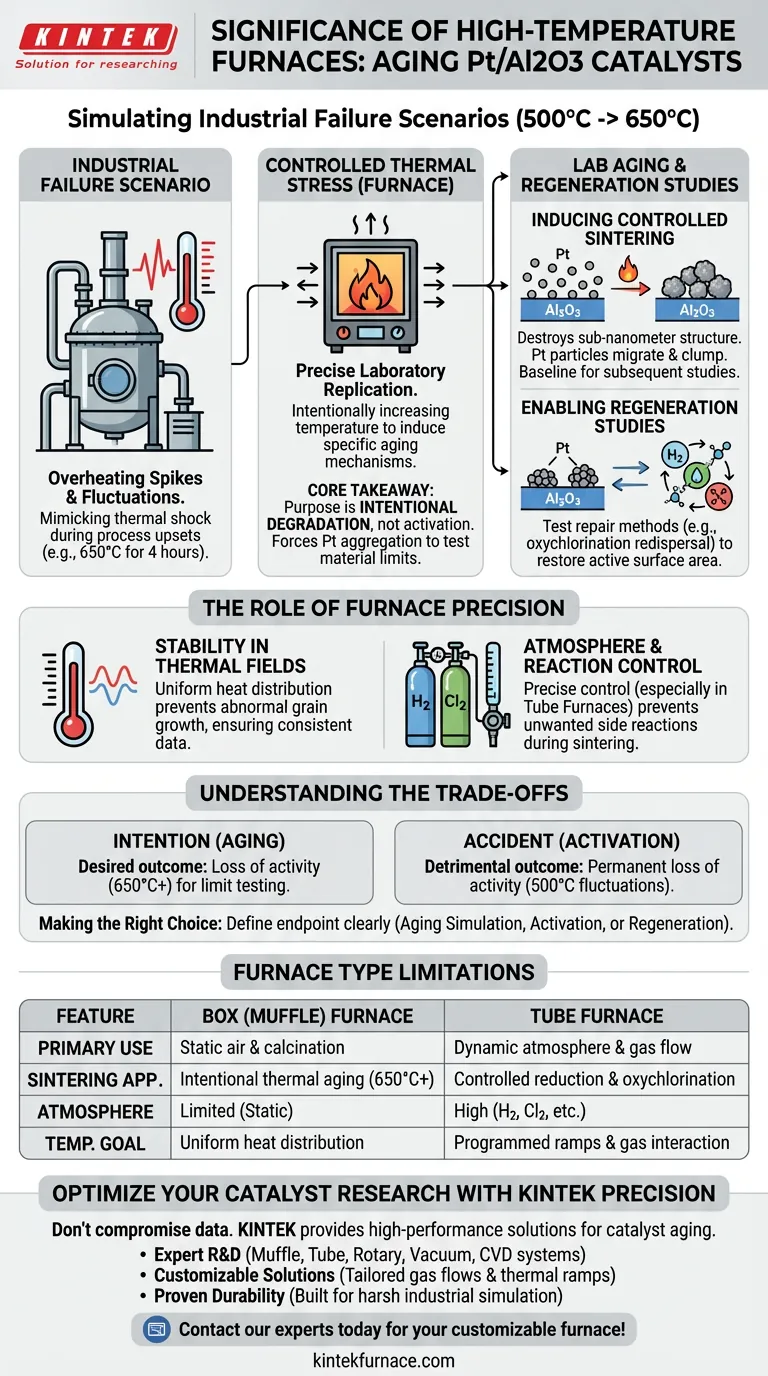

A simulação de cenários de falha industrial é a principal importância do uso de fornos de alta temperatura para catalisadores de Pt/Al2O3. Ao aumentar intencionalmente a temperatura de 500 °C para 650 °C, os pesquisadores replicam as condições de superaquecimento encontradas em reatores industriais de grande escala. Essa tensão térmica controlada é necessária para induzir mecanismos de envelhecimento específicos para estudo.

Ponto Principal O propósito deste tratamento de alta temperatura não é a ativação do catalisador, mas sim a degradação intencional. Ele força a agregação das partículas de platina para testar os limites do material, criando uma linha de base para a avaliação de processos de regeneração subsequentes, como a redispersão por ocloração.

Replicação de Fatores de Estresse do Mundo Real

Simulação de Falha por Superaquecimento

Em operações industriais, os reatores estão sujeitos a picos e flutuações de temperatura. O forno permite que os pesquisadores modelem esses "cenários de falha por superaquecimento" com precisão. Ao mudar o ambiente de um padrão de 500 °C para um elevado de 650 °C por um período sustentado (por exemplo, 4 horas), o equipamento imita o choque térmico que um catalisador suporta durante interrupções do processo.

Indução de Sinterização Controlada

O principal resultado físico deste tratamento térmico é a sinterização. Altas temperaturas fazem com que as partículas de platina (Pt) no suporte de óxido de alumínio (Al2O3) migrem e se aglomerem. Essa agregação destrói a estrutura desejável de subnanômetros do catalisador, envelhecendo-o efetivamente em condições de laboratório.

Facilitação de Estudos de Regeneração

O objetivo final da indução deste dano é verificar métodos de reparo. Uma vez que a platina se agregou, os pesquisadores podem testar "processos de redispersão por ocloração". O forno fornece o estado "danificado" inicial necessário para provar que uma técnica de regeneração pode restaurar com sucesso a área de superfície ativa do catalisador.

O Papel da Precisão do Forno

Estabilidade nos Campos Térmicos

Embora o objetivo seja a degradação, a aplicação de calor deve ser uniforme. Um campo de temperatura estável evita o crescimento de grãos aleatório e anormal que leva a dados inconsistentes. Seja usando um forno de caixa ou tubular, o equipamento deve garantir que a exposição térmica seja consistente em todo o lote de amostras.

Controle de Atmosfera e Reação

A escolha entre um forno tubular e de caixa geralmente se resume aos requisitos atmosféricos. Um forno tubular é tipicamente necessário quando fluxos de gás específicos (como hidrogênio para redução ou atmosferas oxidantes especializadas) são necessários durante a rampa de aquecimento. O controle preciso sobre o ambiente evita reações químicas indesejadas enquanto a sinterização física ocorre.

Compreendendo os Compromissos

Intenção vs. Acidente

É crucial distinguir entre sinterização intencional para estudos de envelhecimento e sinterização acidental durante a ativação. Nas fases de ativação (tipicamente em torno de 500 °C), as flutuações de temperatura são prejudiciais e resultam em perda permanente de atividade. Em estudos de envelhecimento (650 °C+), essa perda de atividade é o resultado desejado para testar os limites do material.

Limitações do Tipo de Forno

Fornos de Caixa (Mufla): Excelentes para tratamentos em ar estático e calcinação para remover impurezas como umidade ou componentes voláteis orgânicos. No entanto, eles não possuem controle dinâmico de atmosfera. Fornos Tubulares: Essenciais para processos que exigem fluxo de gás, como redução ou oxidação controlada. Eles permitem rampas de temperatura programadas que evitam o choque de alta temperatura "instantâneo", que pode causar o coarsening de grãos descontrolado em vez de simulado.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um protocolo de tratamento térmico para catalisadores de Pt/Al2O3, defina claramente seu ponto final.

- Se o seu foco principal é a Simulação de Envelhecimento: Use o forno para aumentar as temperaturas para 650 °C para forçar a agregação de Pt e imitar falhas industriais.

- Se o seu foco principal é a Ativação: Mantenha um limite rigoroso de 500 °C com estabilidade precisa para estabelecer interações metal-suporte sem induzir sinterização.

- Se o seu foco principal é a Regeneração: Certifique-se de que seu forno possa lidar com os fluxos de gás específicos (como atmosferas à base de cloro) necessários para redispersar as partículas sinterizadas.

O valor do forno reside não apenas na geração de calor, mas na aplicação precisa de estresse térmico para validar a resiliência do ciclo de vida do catalisador.

Tabela Resumo:

| Recurso | Forno de Caixa (Mufla) | Forno Tubular |

|---|---|---|

| Uso Principal | Tratamentos em ar estático e calcinação | Controle dinâmico de atmosfera e fluxo de gás |

| Aplicação de Sinterização | Envelhecimento térmico intencional (650°C+) | Redução controlada e ocloração |

| Controle de Atmosfera | Limitado (Estático) | Alto (H2, Cl2, etc.) |

| Objetivo de Temperatura | Distribuição uniforme de calor | Rampas programadas e interação de gás |

Otimize Sua Pesquisa de Catalisadores com a Precisão KINTEK

Não deixe que campos térmicos inconsistentes comprometam seus dados. A KINTEK fornece soluções de laboratório de alto desempenho projetadas especificamente para as demandas rigorosas de estudos de envelhecimento e regeneração de catalisadores.

Por que escolher a KINTEK?

- P&D Especializado: Nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD são projetados para estabilidade e precisão.

- Soluções Personalizáveis: Adapte seu forno para lidar com fluxos de gás específicos ou rampas térmicas exclusivas necessárias para seus experimentos de Pt/Al2O3.

- Durabilidade Comprovada: Construído para suportar os ambientes rigorosos da simulação industrial.

Pronto para elevar seus testes de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno personalizável perfeito para as necessidades exclusivas do seu laboratório!

Guia Visual

Referências

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um forno tubular e do fluxo de nitrogênio na carbonização da biomassa? Desbloqueie Qualidade Superior de Bio-carbono

- Que precauções de segurança devem ser tomadas quando se utiliza um forno tubular de alta temperatura?Guia de Segurança Essencial para Profissionais de Laboratório

- Qual é a função de um forno tubular de alta temperatura? Domine a Síntese de Fosfetos Metálicos de Alta Entropia

- Qual o papel de um forno tubular de alta temperatura na preparação de esqueletos compósitos biomiméticos?

- Quais características técnicas tornam um forno tubular horizontal de laboratório um dispositivo de reação ideal para estudos de lodo de petróleo?

- Qual o papel de um forno tubular horizontal na carbonização de pré-formas de SiC-C? Otimizar o Rendimento Estrutural do Material

- O que é um forno de tubo de queda? Ideal para estudar processos rápidos de combustão e ignição.

- Como uma amostra é introduzida em um forno de grafite? Domine a Análise Precisa com Técnicas Especializadas