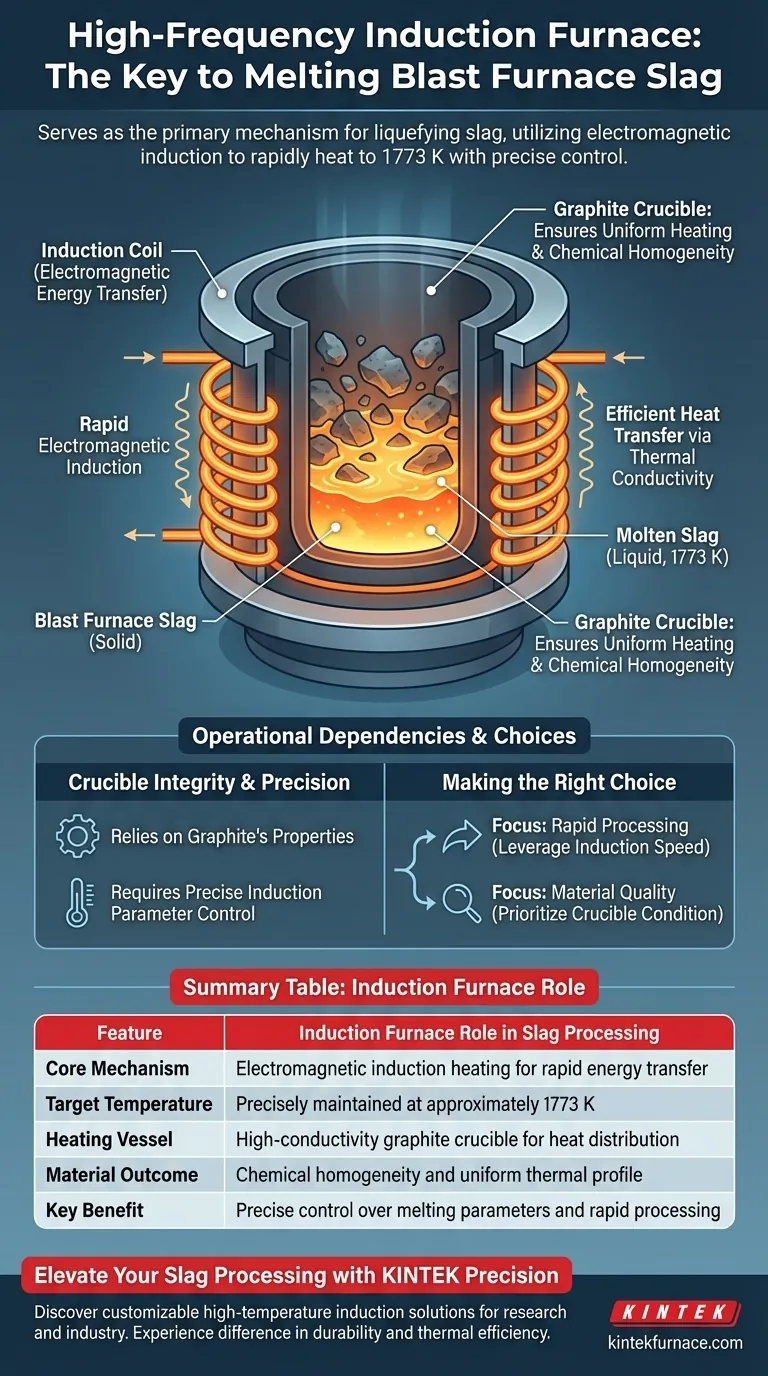

Um forno de indução de alta frequência serve como o principal mecanismo para liquefazer a escória de alto-forno. Ele utiliza indução eletromagnética para aquecer rapidamente o material a temperaturas extremas, visando especificamente estados em torno de 1773 K. Ao conter a escória dentro de um cadinho de grafite, o forno garante que o calor seja distribuído uniformemente, resultando em controle preciso de temperatura e uniformidade química.

O forno de indução fornece um ambiente controlado e de alta energia, essencial para a fusão da escória, aproveitando os princípios eletromagnéticos e as propriedades térmicas do grafite para garantir processamento rápido e consistência do material.

A Mecânica do Aquecimento por Indução

Transferência de Energia Eletromagnética

A função principal do forno é gerar calor usando princípios de indução eletromagnética, em vez de aquecimento direto por chama ou contato. Isso permite que a energia seja transferida rapidamente para o recipiente de aquecimento.

Atingindo Estados de Alta Temperatura

A escória de alto-forno requer energia significativa para transitar do estado sólido para o líquido. O forno de indução de alta frequência eleva efetivamente a temperatura para 1773 K. Esse alto teto térmico garante que a escória atinja um estado totalmente fundido para processamento.

O Papel Crítico do Cadinho de Grafite

Aproveitando a Condutividade Térmica

A escória é mantida dentro de um cadinho de grafite durante o processo de fusão. O forno depende fortemente da excelente condutividade térmica do grafite para atuar como meio de transferência de calor.

Garantindo Aquecimento Uniforme

Como o cadinho de grafite distribui o calor de forma tão eficiente, a escória experimenta aquecimento uniforme em todo o recipiente. Isso evita pontos quentes localizados ou zonas frias que poderiam resultar em fusão desigual.

Promovendo Homogeneidade Química

A uniformidade do processo de aquecimento impacta diretamente a qualidade da escória fundida. Um perfil de temperatura consistente garante uniformidade dos componentes químicos, criando uma fusão homogênea que é mais fácil de analisar ou processar posteriormente.

Compreendendo as Dependências Operacionais

Dependência da Integridade do Cadinho

A eficiência deste processo de fusão específico está intrinsecamente ligada à qualidade do cadinho de grafite. O sistema depende das propriedades térmicas específicas do grafite para moderar a energia intensa do campo de indução; sem ele, o controle de temperatura seria comprometido.

A Necessidade de Precisão

Este não é um método de aquecimento passivo; ele é projetado para controle preciso de temperatura. Embora isso permita padrões rigorosos, requer que o operador gerencie cuidadosamente os parâmetros de indução para manter a temperatura alvo de 1773 K sem ultrapassá-la.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar um forno de indução de alta frequência para tratamento de escória, seu foco operacional dita sua abordagem.

- Se o seu foco principal é o processamento rápido: Aproveite as capacidades de indução eletromagnética para minimizar o tempo necessário para atingir a temperatura alvo de 1773 K.

- Se o seu foco principal é a qualidade do material: Priorize a condição do cadinho de grafite para garantir a máxima condutividade térmica e uniformidade química na fusão final.

A sinergia entre a indução de alta frequência e o contenção de grafite oferece o caminho mais confiável para obter uma fusão de escória consistente e de alta temperatura.

Tabela Resumo:

| Característica | Papel do Forno de Indução no Processamento de Escória |

|---|---|

| Mecanismo Central | Aquecimento por indução eletromagnética para transferência rápida de energia |

| Temperatura Alvo | Mantida com precisão em aproximadamente 1773 K |

| Recipiente de Aquecimento | Cadinho de grafite de alta condutividade para distribuição de calor |

| Resultado do Material | Homogeneidade química e perfil térmico uniforme |

| Benefício Chave | Controle preciso sobre os parâmetros de fusão e processamento rápido |

Eleve Seu Processamento de Escória com a Precisão KINTEK

Você está procurando otimizar seu processamento de materiais ou pesquisa de laboratório em alta temperatura? Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com soluções especializadas de indução de alta temperatura.

Nossos fornos são totalmente personalizáveis para atender às suas necessidades operacionais exclusivas — quer você precise de precisão de temperatura extrema ou uniformidade química para análise complexa de escória. Experimente a diferença KINTEK em durabilidade e eficiência térmica.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como os fornos de fusão por indução são utilizados na indústria de joias e metais preciosos? Alcance Pureza e Eficiência

- Que materiais os fornos de indução podem fundir? Um Guia para Metais e Ligas

- Qual é a função de um Forno de Arco Controlado por Magnético a Vácuo em ligas AFA? Garante Pureza & Uniformidade

- Quais são os principais componentes de um forno de fusão por indução a vácuo (forno VIM)? Descubra os 5 Sistemas Chave

- Que vantagens de espaço e custo oferecem os fornos de fusão por indução? Aumente a Eficiência e Economize nas Despesas

- Como o aquecimento por indução melhora a moldagem por injeção de plástico? Aumente a Eficiência, Qualidade e Velocidade

- Quais são as etapas chave no processo de fundição por indução a vácuo? Obtenha Ligas Metálicas de Alta Pureza para Aplicações Exigentes