Em sua essência, os fornos de fusão por indução oferecem vantagens atraentes ao combinar uma pegada física altamente compacta com substanciais reduções de custos a longo prazo. Isso é alcançado através de sua excepcional eficiência energética, eliminação de fontes de combustível tradicionais e um fluxo de trabalho operacional simplificado.

Enquanto a fusão tradicional frequentemente envolve sistemas grandes e intensivos em energia com custos operacionais significativos, a tecnologia de indução oferece uma alternativa fundamentalmente mais eficiente. Ela aproveita o aquecimento eletromagnético preciso para reduzir o desperdício, diminuir o espaço físico necessário e baixar uma ampla gama de custos operacionais.

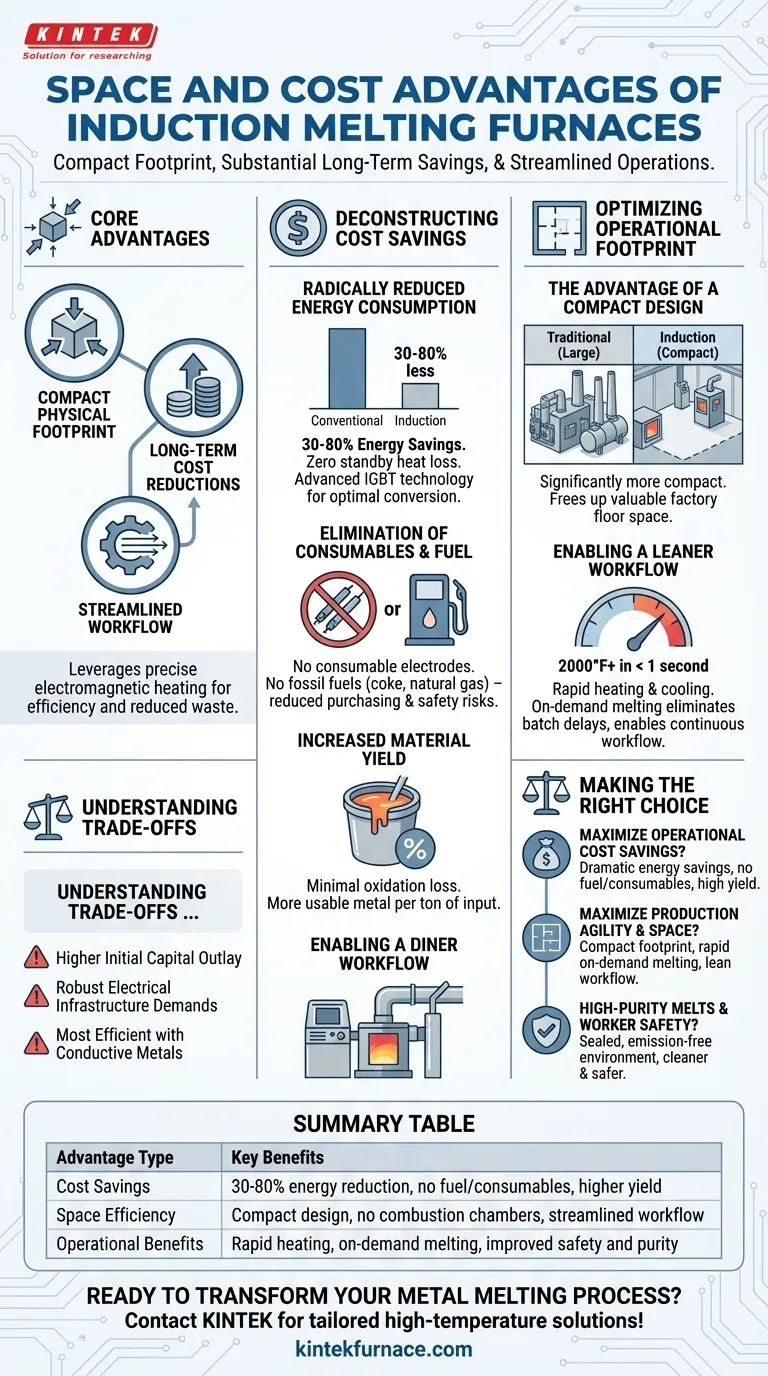

Desvendando as Economias de Custo

Os benefícios financeiros dos fornos de indução vão muito além do preço de compra inicial, impactando contas de energia, custos de material e mão de obra.

Consumo de Energia Radicalmente Reduzido

Os fornos de indução podem oferecer economias de energia de 30-80% em comparação com métodos convencionais. Isso se deve ao seu design, que aquece o metal diretamente e internamente.

Há zero perda de calor em espera, pois a energia só é consumida durante o ciclo de fusão. A tecnologia avançada IGBT (Insulated-Gate Bipolar Transistor) e o controle de frequência otimizado garantem que quase toda a energia elétrica seja convertida em calor útil.

Eliminação de Consumíveis e Combustível

Ao contrário dos fornos a arco, os sistemas de indução não requerem eletrodos consumíveis.

Eles também eliminam completamente a necessidade de combustíveis fósseis como coque ou gás natural, o que remove custos de compra, armazenamento e manuseio de combustível, bem como os riscos de segurança associados.

Aumento do Rendimento de Material

O processo de indução é excepcionalmente limpo. Ao fundir sucata ou matérias-primas, há perda mínima por oxidação.

Isso significa que mais do seu material de entrada é convertido em metal fundido utilizável, melhorando diretamente seu rendimento e reduzindo o custo por tonelada de produto acabado.

Otimizando sua Pegada Operacional

O design de um forno de indução muda fundamentalmente como ele se integra a uma instalação, oferecendo vantagens significativas em espaço e fluxo de trabalho.

A Vantagem de um Design Compacto

Os fornos de indução são significativamente mais compactos do que seus equivalentes a combustível. Eles não exigem grandes câmaras de combustão, áreas de armazenamento de combustível ou extensos sistemas de gases de combustão e exaustão.

Isso libera espaço valioso no chão de fábrica, que pode ser reutilizado para outras atividades de valor agregado.

Possibilitando um Fluxo de Trabalho Mais Enxuto

A tecnologia permite uma velocidade incrível, capaz de aquecer materiais a mais de 2.000°F em menos de um segundo. O sistema também esfria rapidamente.

Isso permite a fusão sob demanda e um fluxo de trabalho contínuo, eliminando os atrasos associados ao processamento em lote. Os fornos podem frequentemente ser colocados diretamente no chão de trabalho, reduzindo o movimento de material entre diferentes áreas de produção.

Entendendo as Compensações

Embora altamente vantajosa, a tecnologia de indução não é uma solução universal. Uma compreensão clara de suas limitações é fundamental para tomar uma decisão informada.

Maior Desembolso de Capital Inicial

Os sistemas de fusão por indução frequentemente têm um preço de compra inicial mais alto em comparação com alguns fornos tradicionais mais simples. As economias operacionais de longo prazo destinam-se a compensar este investimento inicial ao longo da vida útil do equipamento.

Demandas de Infraestrutura Elétrica

Esses fornos são dispositivos elétricos poderosos. Sua instalação deve ter um fornecimento elétrico e infraestrutura robustos capazes de lidar com o consumo de energia significativo sem interromper outras operações. Atualizar seu sistema de energia pode ser um custo oculto, mas necessário.

Não Ideal para Todos os Materiais

O aquecimento por indução funciona induzindo uma corrente elétrica dentro do próprio metal. É, portanto, mais eficiente com metais eletricamente condutores. Embora versátil, seu desempenho e eficiência podem variar ao fundir materiais com baixa condutividade ou ao processar grandes quantidades de escória não metálica.

Fazendo a Escolha Certa para sua Operação

A decisão de investir em um forno de indução deve estar diretamente ligada aos seus objetivos operacionais e de negócios específicos.

- Se o seu foco principal é minimizar os custos operacionais de longo prazo: A dramática economia de energia, a eliminação de combustível e consumíveis, e o alto rendimento de material tornam a indução uma escolha financeira superior ao longo do tempo.

- Se o seu foco principal é maximizar a agilidade da produção e o espaço físico: A pegada compacta e os ciclos de fusão rápidos e sob demanda permitem um layout de instalação mais enxuto, integrado e eficiente em termos de espaço.

- Se o seu foco principal são fusões de alta pureza e segurança do trabalhador: O ambiente selado e livre de emissões proporciona um controle incomparável sobre a pureza do metal e cria um local de trabalho muito mais seguro e limpo do que os métodos baseados em combustão.

Em última análise, escolher um forno de indução é um investimento estratégico em precisão, eficiência e um ambiente de produção mais moderno e sustentável.

Tabela Resumo:

| Tipo de Vantagem | Principais Benefícios |

|---|---|

| Economia de Custo | Redução de energia de 30-80%, sem combustível ou consumíveis, maior rendimento de material |

| Eficiência de Espaço | Design compacto, sem câmaras de combustão, fluxo de trabalho simplificado |

| Benefícios Operacionais | Aquecimento rápido, fusão sob demanda, segurança e pureza aprimoradas |

Pronto para transformar seu processo de fusão de metal com fornos de indução avançados? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de alta temperatura personalizadas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos respaldados por uma forte personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e reduzir custos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas