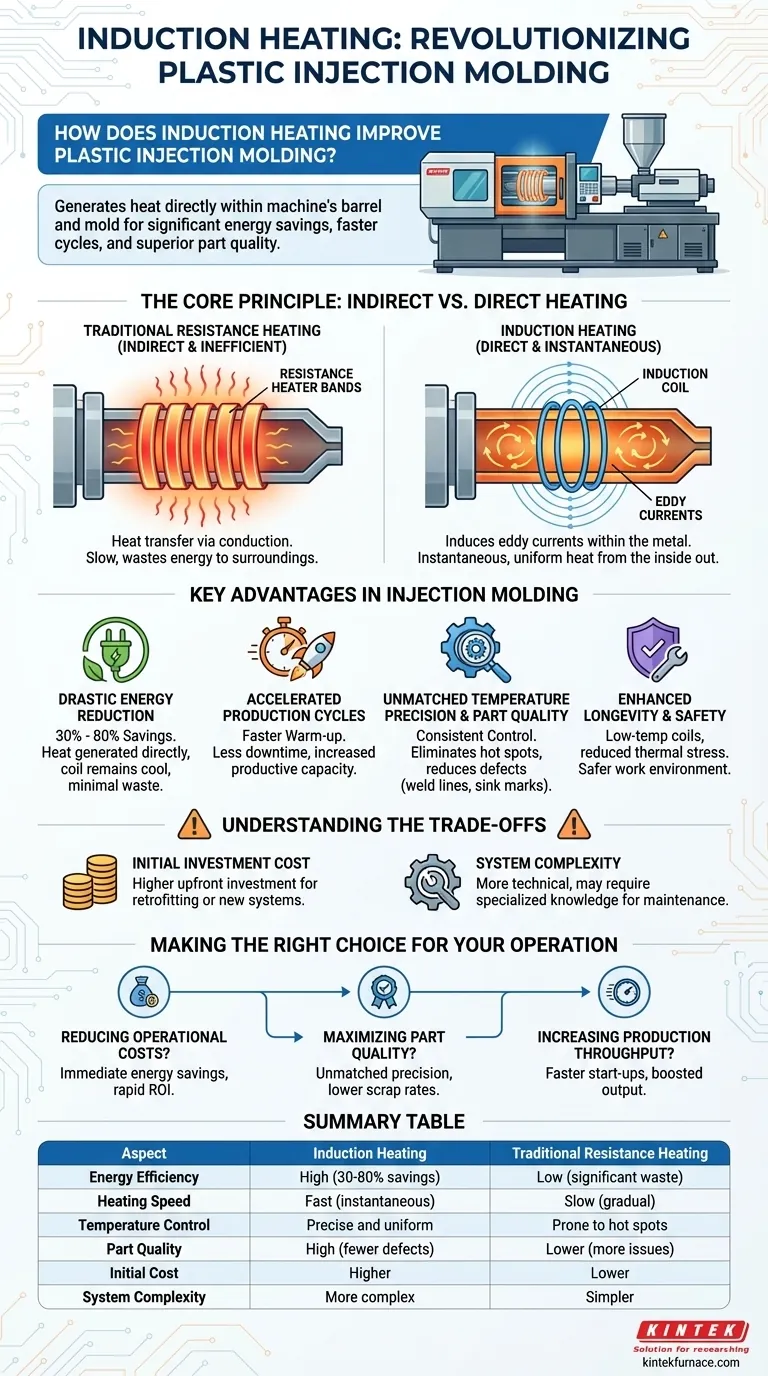

Em resumo, o aquecimento por indução revoluciona a moldagem por injeção de plástico ao gerar calor diretamente no metal do cilindro e do molde da máquina. Essa abordagem é fundamentalmente mais eficiente do que os métodos tradicionais, levando a uma economia de energia significativa, ciclos de produção mais rápidos e qualidade de peça superior e mais consistente ao eliminar defeitos comuns relacionados ao aquecimento.

Os aquecedores de resistência tradicionais desperdiçam energia aquecendo o ar ao redor dos componentes da máquina. O aquecimento por indução ignora essa ineficiência ao usar um campo magnético para fazer com que o cilindro ou molde de aço se torne sua própria fonte de calor, oferecendo um salto em velocidade, controle e custo operacional.

O Princípio Central: Como o Aquecimento por Indução é Diferente

Para entender os benefícios da indução, é crucial primeiro reconhecer as limitações do método de aquecimento tradicional que ela substitui.

Aquecimento por Resistência Tradicional: Indireto e Ineficiente

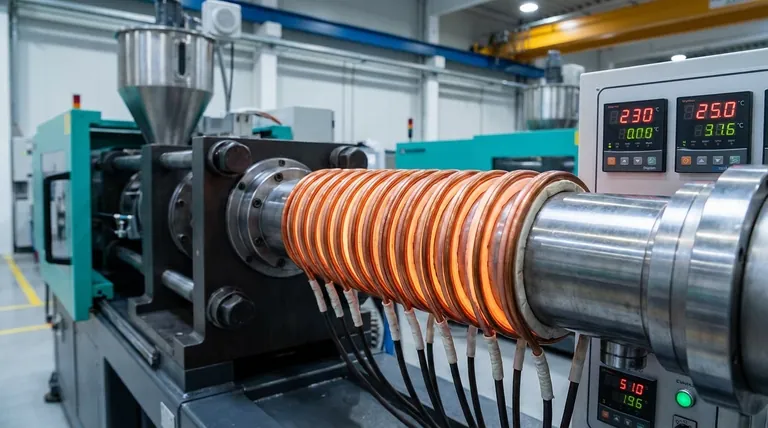

A maioria das máquinas de moldagem por injeção convencionais usa faixas de aquecimento por resistência. Estes são elementos elétricos simples que envolvem o cilindro da máquina.

Essas faixas funcionam como uma boca de fogão: elas aquecem e, em seguida, transferem lentamente esse calor para o cilindro de aço por condução. Este processo é lento e perde uma tremenda quantidade de energia para o ambiente circundante.

Aquecimento por Indução: Direto e Instantâneo

O aquecimento por indução usa uma corrente alternada de alta frequência que passa por uma bobina. Isso cria um poderoso campo magnético.

Quando um material condutor, como o cilindro de aço, é colocado dentro deste campo, o campo induz correntes parasitas (eddy currents) diretamente no metal. A resistência do metal a essas correntes gera calor preciso, instantâneo e uniforme de dentro para fora. O próprio cilindro se torna o elemento de aquecimento.

Vantagens Chave no Processo de Moldagem por Injeção

Esta mudança do aquecimento indireto para o direto oferece melhorias tangíveis em todo o processo de produção.

Redução Drástica no Consumo de Energia

Como o calor é gerado diretamente onde é necessário, muito pouco é desperdiçado. A bobina de indução em si permanece fria e é colocada no lado de fora do isolamento térmico, prendendo o calor no cilindro.

Essa eficiência se traduz em economias de energia que geralmente variam de 30% a 80%, reduzindo significativamente os custos operacionais.

Ciclos de Produção Acelerados

Os sistemas de indução podem levar o cilindro de uma máquina à temperatura alvo muito mais rapidamente do que as faixas de resistência.

Essa redução no tempo de aquecimento significa menos tempo de inatividade da máquina no início de um turno ou durante trocas de molde, aumentando diretamente a capacidade produtiva.

Precisão de Temperatura Incomparável e Qualidade da Peça

A indução fornece um controle de temperatura extremamente preciso e consistente em toda a zona de aquecimento.

Isso elimina pontos quentes e flutuações de temperatura comuns com as faixas de resistência. O resultado é uma redução drástica em defeitos relacionados ao calor, como linhas de solda, marcas de afundamento e degradação do material, levando a rendimentos mais altos e produtos finais mais confiáveis.

Longevidade e Segurança Aprimoradas do Equipamento

As bobinas de indução operam em baixa temperatura, reduzindo o estresse térmico tanto nas bobinas quanto nos componentes circundantes. Isso leva a uma vida útil mais longa.

Além disso, com as superfícies quentes cobertas por isolamento, a temperatura externa da máquina é muito menor, criando um ambiente de trabalho mais seguro e confortável.

Entendendo as Compensações

Embora poderosa, a aquecimento por indução não é uma atualização de custo zero. Uma avaliação clara exige o reconhecimento de seus obstáculos iniciais.

O Custo de Investimento Inicial

A principal barreira para a adoção é o custo. A adaptação de uma máquina existente ou a compra de uma nova com um sistema de indução integrado acarreta um investimento inicial mais alto em comparação com a tecnologia tradicional de aquecedores de resistência.

Complexidade do Sistema

Os sistemas de indução, com suas fontes de alimentação e bobinas enroladas com precisão, são tecnicamente mais complexos do que as simples faixas de aquecimento.

Embora altamente confiáveis, a solução de problemas ou reparo pode exigir conhecimento mais especializado do que o necessário para aquecedores de resistência básicos.

Projeto Específico da Aplicação

A eficiência de um sistema de indução depende do projeto da bobina em relação à peça que está sendo aquecida. Embora o aquecimento padrão do cilindro seja direto, projetar sistemas de indução para moldes complexos requer engenharia cuidadosa para garantir uma distribuição uniforme do calor.

Fazendo a Escolha Certa para Sua Operação

A adoção do aquecimento por indução é uma decisão estratégica que depende de suas prioridades de produção específicas.

- Se o seu foco principal é reduzir custos operacionais: A economia de energia significativa e imediata do aquecimento por indução fornece um retorno sobre o investimento claro e, muitas vezes, rápido.

- Se o seu foco principal é maximizar a qualidade e a consistência da peça: O controle de temperatura preciso da indução é incomparável para produzir peças de alta especificação e reduzir as taxas de sucata.

- Se o seu foco principal é aumentar a produção: Os tempos rápidos de inicialização e o potencial para ciclos mais rápidos aumentam significativamente a produção geral de uma máquina.

Ao mudar fundamentalmente como o calor é gerado, a tecnologia de indução oferece aos fabricantes uma ferramenta poderosa para melhorar a eficiência, a qualidade e a lucratividade.

Tabela de Resumo:

| Aspecto | Aquecimento por Indução | Aquecimento por Resistência Tradicional |

|---|---|---|

| Eficiência Energética | Alta (economia de 30-80%) | Baixa (desperdício significativo de energia) |

| Velocidade de Aquecimento | Rápida (instantânea) | Lenta (transferência de calor gradual) |

| Controle de Temperatura | Preciso e uniforme | Suscetível a pontos quentes e flutuações |

| Qualidade da Peça | Alta (menos defeitos) | Mais baixa (mais problemas relacionados ao calor) |

| Custo Inicial | Investimento inicial mais alto | Custo inicial mais baixo |

| Complexidade do Sistema | Mais complexo | Mais simples |

Pronto para elevar sua moldagem por injeção de plástico com soluções avançadas de aquecimento por indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura, como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem que atendemos às suas necessidades exclusivas de experimentação e produção, oferecendo economia de energia, ciclos mais rápidos e qualidade de peça superior. Entre em contato conosco hoje para discutir como podemos otimizar seu processo e aumentar sua lucratividade!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade