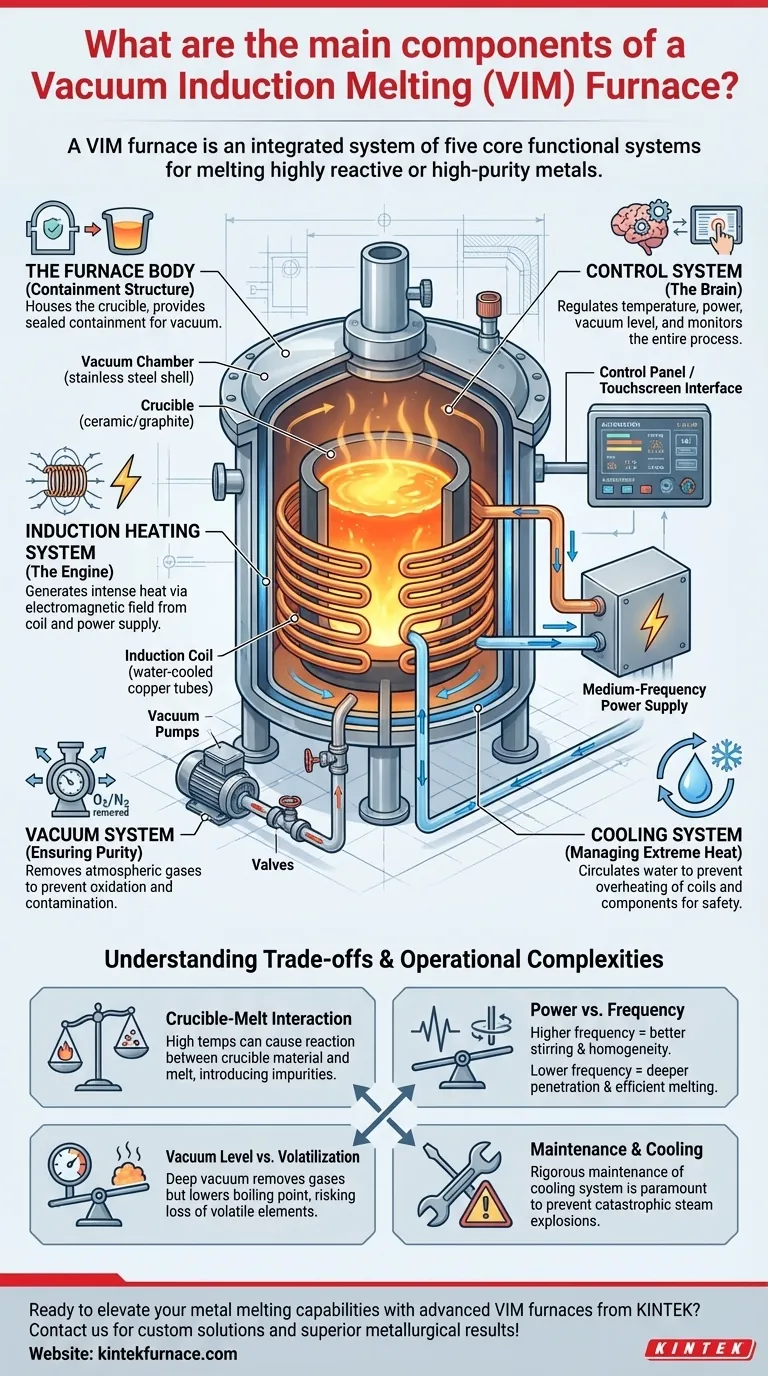

Em essência, um forno de fusão por indução a vácuo (VIM) é construído em torno de cinco sistemas funcionais principais. Estes são o corpo do forno que abriga o cadinho, o sistema de aquecimento por indução alimentado por uma fonte de média frequência, um sistema de vácuo para criar uma atmosfera controlada, um sistema de resfriamento a água para gerenciamento térmico e um sistema de controle elétrico para operação precisa. Cada sistema trabalha em conjunto para fundir metais e ligas em um ambiente limpo e livre de gases.

Um forno VIM não é apenas uma coleção de peças; é um sistema integrado projetado para um único propósito: fundir metais altamente reativos ou de alta pureza. Cada componente aborda um desafio fundamental—aquecimento, contaminação e segurança—para produzir resultados metalúrgicos superiores.

Desvendando o Forno VIM: Uma Análise Sistema por Sistema

Para realmente entender um forno VIM, é melhor analisá-lo como um conjunto de sistemas interdependentes, cada um com um papel específico no processo de fusão.

O Corpo do Forno: A Estrutura de Contenção

O corpo do forno é o invólucro físico e selado onde a fusão ocorre. Ele consiste em duas partes principais.

A primeira é a câmara de vácuo, uma carcaça hermética tipicamente feita de aço inoxidável que pode suportar vácuo alto e pressão interna.

Dentro da câmara fica o cadinho, um recipiente resistente a altas temperaturas feito de materiais como cerâmica ou grafite. O cadinho é o que contém diretamente a carga de metal que está sendo fundida.

O Sistema de Aquecimento por Indução: O Motor do Forno

Este sistema gera o calor intenso necessário para a fusão, sem contato direto com o metal.

O núcleo deste sistema é a bobina de indução, um conjunto de tubos de cobre resfriados a água que circundam o cadinho.

A bobina é energizada por uma fonte de alimentação de média frequência, que converte a energia elétrica padrão em corrente alternada (AC) de alta frequência, geralmente na faixa de 50 Hz a 1100 kHz. Esta corrente na bobina gera um poderoso campo eletromagnético, que por sua vez induz calor imenso diretamente dentro da carga metálica.

O Sistema de Vácuo: Garantindo a Pureza

O sistema de vácuo é o que separa um forno VIM de um forno de indução padrão. Sua principal função é remover gases atmosféricos como oxigênio e nitrogênio da câmara.

Isso impede que o metal fundido reaja com a atmosfera, o que é crucial para prevenir oxidação e contaminação. O sistema consiste em potentes bombas de vácuo e uma série de válvulas para controlar a pressão dentro da câmara.

O Sistema de Resfriamento: Gerenciando o Calor Extremo

Um forno VIM gera calor tremendo, e gerenciá-lo é fundamental para a segurança e longevidade operacional.

Um sistema de resfriamento a água de circuito fechado é usado para circular água através das bobinas de indução de cobre, da fonte de alimentação e, muitas vezes, das paredes da própria câmara de vácuo. Isso evita que os componentes superaqueçam e falhem.

O Sistema de Controle: O Cérebro da Operação

Todo o processo é gerenciado por um sistema de controle elétrico integrado.

Este sistema, frequentemente operado por um painel de controle ou interface de tela sensível ao toque, permite a regulagem precisa da temperatura, entrada de energia e nível de vácuo. Sistemas modernos oferecem um alto grau de automação, monitorando a fusão e garantindo que o produto final atenda às especificações exatas.

Compreendendo as Trocas e Complexidades Operacionais

Embora poderoso, o processo VIM envolve equilibrar vários fatores concorrentes. Entender essas compensações é fundamental para alcançar os resultados desejados.

Interação Cadinho-Metal Fundido

O cadinho não é perfeitamente inerte. Em altas temperaturas, uma reação química pode ocorrer entre o material do cadinho e o metal fundido, introduzindo potencialmente impurezas em traços. A escolha do material do cadinho é uma decisão crítica baseada na liga que está sendo produzida.

Potência vs. Frequência

As características da fonte de alimentação têm um impacto direto na fusão. Uma frequência mais alta tende a criar uma agitação mais vigorosa do metal fundido, o que promove uma liga homogênea e uniformemente misturada. Uma frequência mais baixa permite que o campo eletromagnético penetre mais fundo, o que é mais eficiente para fundir cargas maiores.

Nível de Vácuo vs. Volatilização

Um vácuo profundo é excelente para remover gases dissolvidos como o oxigênio. No entanto, também reduz o ponto de ebulição de todos os elementos na fusão. Isso pode fazer com que elementos de liga altamente voláteis (como manganês, zinco ou magnésio) "evaporem" e sejam perdidos para o vácuo, alterando a composição química final da liga.

Manutenção e Integridade do Resfriamento

O sistema de resfriamento a água é um componente de segurança inegociável. Um vazamento dentro da câmara de vácuo durante a operação pode causar uma explosão de vapor catastrófica. Portanto, a manutenção rigorosa e preventiva de todas as linhas de resfriamento e vedações é fundamental.

Fazendo a Escolha Certa para Sua Aplicação

O projeto e a operação específicos de um forno VIM dependem muito do resultado desejado.

- Se o seu foco principal é a pureza máxima: Você priorizará um sistema de vácuo de ponta e uma seleção cuidadosa do material do cadinho para minimizar a contaminação.

- Se o seu foco principal é criar ligas complexas: Você precisará de um sistema de controle sofisticado e uma fonte de alimentação que permita controle preciso de temperatura e agitação.

- Se o seu foco principal é a produção em larga escala: A eficiência da fonte de alimentação, a durabilidade do corpo do forno e a confiabilidade do sistema de resfriamento são suas preocupações mais críticas.

Compreender como esses componentes funcionam como um sistema integrado é o primeiro passo para dominar a produção de materiais de alto desempenho.

Tabela de Resumo:

| Componente | Função | Principais Características |

|---|---|---|

| Corpo do Forno | Abriga o cadinho e fornece contenção | Câmara de vácuo, cadinho para conter metal |

| Sistema de Aquecimento por Indução | Gera calor para fusão | Bobina de indução, fonte de alimentação de média frequência |

| Sistema de Vácuo | Remove gases para prevenir contaminação | Bombas de vácuo, válvulas para atmosfera controlada |

| Sistema de Resfriamento | Gerencia o calor para segurança e longevidade | Resfriamento a água de circuito fechado para bobinas e componentes |

| Sistema de Controle | Regula a operação e monitora o processo | Painel de controle, automação para configurações precisas |

Pronto para elevar suas capacidades de fusão de metais? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossos fornos VIM, parte de uma linha de produtos que inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são complementados por forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas para ligas de alta pureza e complexas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de fusão e entregar resultados metalúrgicos superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza