Em resumo, o processo de Fundição por Indução a Vácuo (VIM) envolve carregar matérias-primas de alta pureza em uma câmara de vácuo, fundi-las usando indução eletromagnética, refinar o metal fundido para remover gases e elementos voláteis e ajustar com precisão a composição química final antes da vazamento. Toda esta sequência é realizada em um vácuo rigorosamente controlado para evitar contaminação pela atmosfera.

O propósito central da VIM não é apenas fundir metal, mas sim alcançar um nível excepcional de pureza e precisão química. Ao realizar o processo no vácuo, elimina-se a contaminação atmosférica, que é a principal fonte de impurezas na fusão convencional.

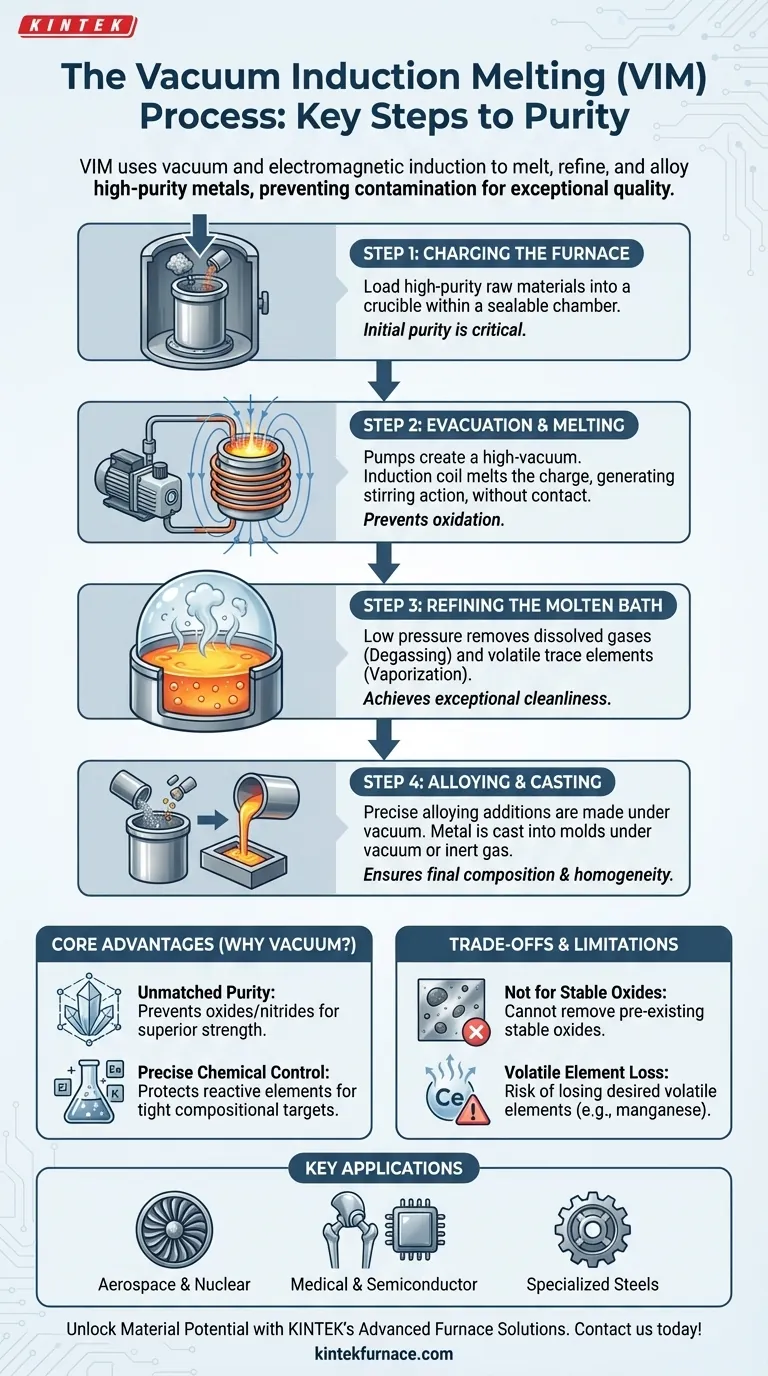

Uma Análise Passo a Passo do Processo VIM

Para realmente entender a VIM, é melhor vê-la como uma sequência de estágios deliberados, cada um projetado para proteger e aprimorar a qualidade da liga final.

Etapa 1: Carregamento do Forno

O processo começa carregando um cadinho com uma "carga" de matérias-primas cuidadosamente selecionadas. Como a VIM não é eficaz na remoção de certas impurezas estáveis, a pureza inicial das matérias-primas é crítica. A carga é colocada dentro de uma câmara grande e selável.

Etapa 2: Evacuação e Fusão

Assim que a câmara é selada, bombas potentes removem o ar para criar um ambiente de alto vácuo. Isso impede que o metal quente e reativo reaja com o oxigênio e o nitrogênio no ar.

Com o vácuo estabelecido, a energia é enviada para uma bobina de indução que envolve o cadinho. Isso gera um poderoso campo magnético que induz correntes elétricas dentro da carga metálica, aquecendo-a e fundindo-a rapidamente sem qualquer contato direto. Esta indução também cria uma ação de agitação natural, o que ajuda a garantir que a fusão seja uniforme em temperatura e composição.

Etapa 3: Refino do Banho Fundido

É aqui que o ambiente de vácuo realiza seu trabalho mais importante. A baixa pressão reduz drasticamente o ponto de ebulição de certos elementos e compostos.

Este refino a vácuo atinge dois objetivos:

- Desgaseificação: Gases dissolvidos como hidrogênio e nitrogênio, que podem causar defeitos e fragilização, são extraídos do metal líquido.

- Vaporização: Elementos vestigiais indesejáveis com alta pressão de vapor (como chumbo, bismuto e cádmio) são evaporados e removidos.

Etapa 4: Liga e Vazamento

Com a fusão base purificada, as adições finais de liga são introduzidas no forno por meio de um sistema de carregamento selado a vácuo. Isso permite um controle extremamente preciso da química final, especialmente para elementos reativos como titânio e alumínio que seriam perdidos em uma fusão a ar.

Após uma agitação final para garantir a homogeneidade, o metal fundido é derramado, ou "sangrado", em moldes. Isso também é feito sob vácuo ou em uma atmosfera de gás inerte preenchida novamente (como argônio) para prevenir qualquer recontaminação antes que o metal se solidifique.

Por Que Usar um Vácuo? As Vantagens Principais da VIM

Usar um vácuo é mais complexo e caro do que fundir ao ar, mas é essencial para produzir ligas de alto desempenho para aplicações exigentes.

Pureza Incomparável

O principal benefício é prevenir a formação de óxidos e nitretos. Essas inclusões não metálicas atuam como pontos de tensão no material final, reduzindo sua resistência, ductilidade e vida útil de fadiga. A VIM produz metal excepcionalmente "limpo".

Controle Químico Preciso

Na fusão a ar, elementos de liga altamente reativos, mas essenciais, como titânio e alumínio, podem queimar de forma imprevisível. O vácuo na VIM protege esses elementos, permitindo que os metalurgistas atinjam alvos de composição extremamente restritos, o que é crucial para o desempenho de superligas e outros materiais avançados.

Entendendo as Compensações e Limitações

Embora poderosa, a VIM não é uma solução universal. Ela possui limitações específicas que são importantes reconhecer.

Não Ideal para Remoção de Óxidos Estáveis

O vácuo é excelente para remover gases e elementos voláteis, mas não consegue remover óxidos estáveis (como sílica ou alumina) que estavam presentes nas matérias-primas iniciais. É por isso que começar com insumos de alta pureza é inegociável para a VIM. Para remover estes, um processo secundário como o refusão eletroescória (ESR) é frequentemente necessário.

Perda de Elementos Voláteis Desejados

O mesmo princípio que remove impurezas voláteis indesejáveis também pode remover elementos de liga desejáveis com alta pressão de vapor, como o manganês. Os parâmetros do processo devem ser controlados cuidadosamente para minimizar a perda desses elementos essenciais durante a fase de refino.

Aplicações Chave para a Tecnologia VIM

A decisão de especificar um material produzido por VIM é impulsionada pela necessidade de desempenho e confiabilidade máximos.

- Se seu foco principal são componentes de missão crítica (Aeroespacial e Nuclear): A VIM é escolhida por sua capacidade de produzir superligas limpas e ligas metálicas reativas com a vida útil de fadiga superior e resistência a altas temperaturas que essas aplicações exigem.

- Se seu foco principal são materiais de alta pureza (Médico e Semicondutor): O processo é essencial para criar implantes biocompatíveis e materiais com propriedades eletrônicas específicas, livres de impurezas prejudiciais que possam causar falha.

- Se seu foco principal são aços ferramenta e inoxidáveis especializados: A VIM é usada quando as ligas fundidas ao ar padrão não conseguem atender a requisitos extremos de desempenho, limpeza ou propriedades mecânicas específicas.

Em última análise, escolher a Fundição por Indução a Vácuo é uma decisão de engenharia deliberada para aplicações onde a integridade do material e a precisão química são primordiais.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1 | Carregamento do Forno | Carregar matérias-primas de alta pureza em um cadinho para garantir a limpeza inicial. |

| 2 | Evacuação e Fusão | Criar um vácuo e usar aquecimento por indução para fundir o metal sem contaminação atmosférica. |

| 3 | Refino do Banho Fundido | Remover gases e impurezas voláteis através de desgaseificação e vaporização sob vácuo. |

| 4 | Liga e Vazamento | Adicionar elementos de liga precisos e vazar sob vácuo ou gás inerte para evitar recontaminação. |

Desbloqueie Todo o Potencial dos Seus Materiais com as Soluções Avançadas de Forno da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de forno de alta temperatura adaptadas para precisão e pureza. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos — seja você das indústrias aeroespacial, médica, de semicondutores ou de aços ferramenta.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos VIM e oferecer resultados superiores para suas aplicações de missão crítica!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem