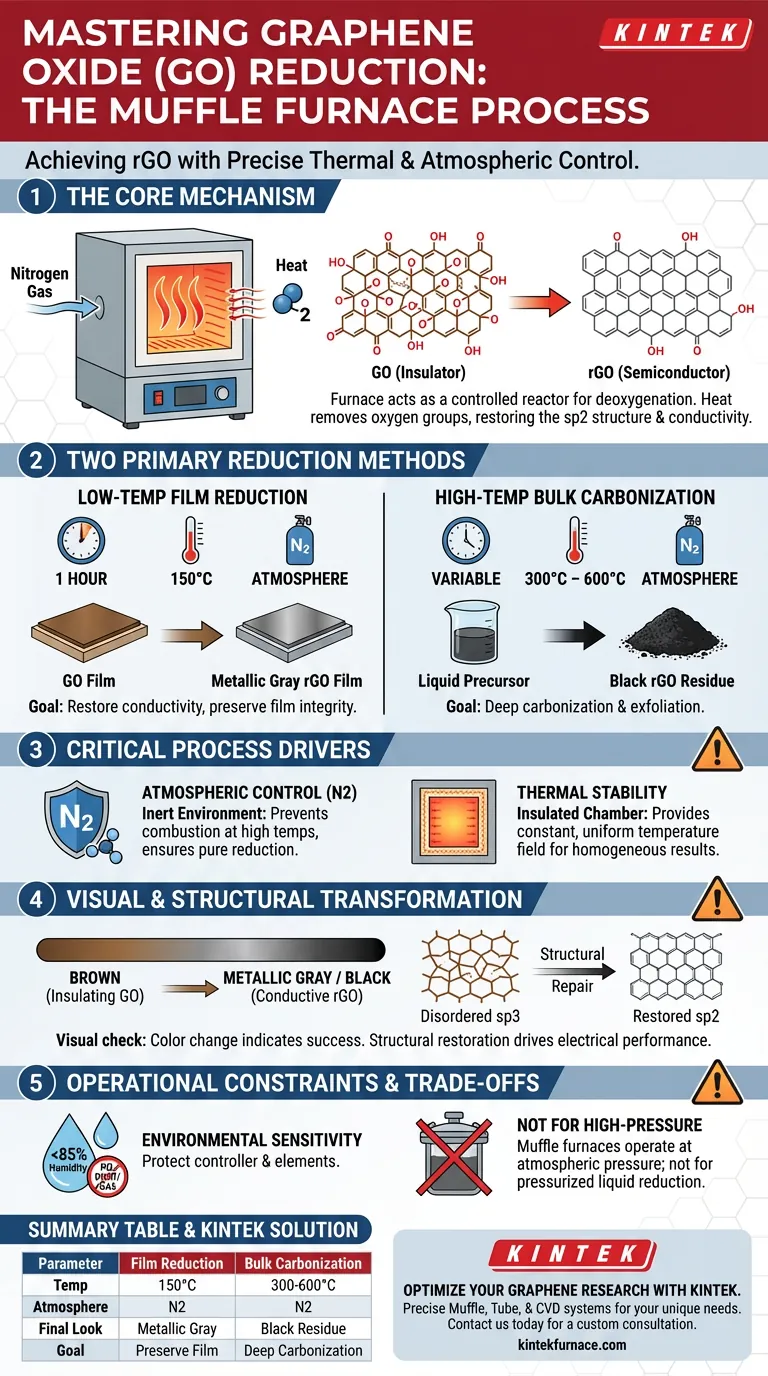

Um forno mufla facilita a redução do óxido de grafeno (GO) ao fornecer um ambiente térmico precisamente controlado, combinado com uma atmosfera protetora específica. Para a redução térmica por vapor de hidrazina, as condições ótimas de processo envolvem a manutenção de uma temperatura constante de 150°C por uma hora sob uma atmosfera protetora de nitrogênio.

O Mecanismo Central O forno mufla atua como um reator controlado que impulsiona a decomposição de grupos funcionais contendo oxigênio. Ao estabilizar as condições térmicas e atmosféricas, ele permite a restauração da estrutura de carbono conjugada, transformando efetivamente o material de um isolante elétrico em um semicondutor condutor.

Ambientes Térmicos Controlados

Redução a Baixa Temperatura para Filmes

De acordo com a metodologia primária para redução térmica por vapor de hidrazina, o forno mufla é ajustado para uma temperatura moderada de 150°C.

Esta temperatura é mantida por uma hora. Esta janela específica é suficiente para promover as mudanças químicas necessárias para filmes finos sem degradar o substrato ou a estrutura subjacente.

Carbonização a Alta Temperatura

Para processamento mais agressivo, como a redução de complexos de ácido cítrico-etanolamina, o forno mufla pode operar entre 300°C e 600°C.

No limite superior de 600°C, o forno induz carbonização profunda. Isso facilita a transformação completa e a esfoliação de precursores líquidos em resíduo preto de rGO multicamadas.

Controle Atmosférico e Isolamento

O Papel das Atmosferas Protetoras

Um forno mufla padrão por si só introduz calor, mas para a redução de GO, ele deve ser combinado com uma atmosfera protetora de nitrogênio.

Este ambiente inerte é crucial. Ele impede que o material de carbono queime (oxide) em altas temperaturas e garante que a reação química seja estritamente de redução, não de combustão.

Estabilidade Térmica e Eficiência

Fornos mufla são projetados com câmaras bem isoladas para minimizar a perda de energia.

Este isolamento garante aquecimento e recuperação rápidos. Ele fornece um campo de temperatura constante e uniforme, essencial para garantir que a redução seja homogênea em toda a amostra.

Transformação e Indicadores do Material

Restauração da Estrutura

O calor fornecido pelo forno impulsiona a remoção dos grupos de oxigênio.

Este processo repara a estrutura de hibridização sp2 da rede de carbono. Esta restauração estrutural é o principal impulsionador da melhoria significativa no desempenho elétrico.

Verificação Visual

Você pode verificar visualmente o sucesso das condições do processo observando a mudança de cor do material.

Sob o processo de 150°C, um filme de GO se transformará de marrom (estado isolante) para cinza metálico (estado condutor de rGO). Processos de temperatura mais alta podem produzir um resíduo preto.

Trade-offs e Restrições Operacionais

Sensibilidade Ambiental

Embora robusto, o forno mufla requer um ambiente externo controlado para funcionar corretamente.

A umidade relativa no laboratório não deve exceder 85%. Além disso, a área deve estar livre de poeira condutora, gases explosivos ou gases corrosivos para proteger o controlador e os elementos de aquecimento.

Comparação com Métodos de Alta Pressão

É importante distinguir o forno mufla de vasos de reação fechados de alta pressão.

Se o seu processo requer redução em fase líquida com agentes como borohidreto de sódio em pressões elevadas, um forno mufla não é a ferramenta correta. Fornos mufla operam à pressão atmosférica; reduções químicas de alta pressão requerem vasos selados para manter campos de pressão estáveis em temperaturas mais baixas (por exemplo, 90°C).

Fazendo a Escolha Certa para o Seu Objetivo

As configurações específicas que você escolher para o seu forno mufla dependem muito da forma física do seu precursor e do produto final desejado.

- Se o seu foco principal é reduzir filmes de GO: Use um ciclo de 150°C por uma hora sob nitrogênio para restaurar a condutividade, preservando a integridade do filme.

- Se o seu foco principal é criar pó de rGO a granel: Utilize temperaturas mais altas (300°C–600°C) para induzir carbonização profunda e esfoliação de complexos precursores.

- Se o seu foco principal é a longevidade do equipamento: Garanta que o ambiente operacional esteja seco (<85% de umidade) e livre de gases corrosivos para evitar falha do controlador.

Selecione seu perfil de temperatura com base se você precisa de restauração delicada de filmes ou carbonização agressiva a granel.

Tabela Resumo:

| Parâmetro de Processo | Redução de Filme de GO (Hidrazina) | Carbonização de rGO a Granel |

|---|---|---|

| Temperatura | 150°C | 300°C – 600°C |

| Duração | 1 Hora | Variável (baseado no precursor) |

| Atmosfera | Nitrogênio (Protetora) | Nitrogênio (Protetora) |

| Aparência Final | Cinza Metálico | Resíduo Preto |

| Objetivo Principal | Preservar filme e condutividade | Carbonização profunda e esfoliação |

Otimize Sua Pesquisa em Grafeno com a KINTEK

O controle preciso da atmosfera e o aquecimento uniforme são as bases para a redução bem-sucedida do Óxido de Grafeno. A KINTEK fornece soluções de laboratório de alto desempenho adaptadas a essas necessidades rigorosas. Apoiados por P&D e fabricação especializados, oferecemos sistemas Mufla, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para seus requisitos exclusivos de ciência de materiais.

Se você está restaurando a condutividade de filmes finos ou produzindo pó de rGO a granel, nossos fornos garantem a estabilidade térmica que sua pesquisa exige.

Pronto para aprimorar as capacidades do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada.

Guia Visual

Referências

- Amal Elsokary, Marwa Karim. Fabrication of composite transparent conductive electrodes based on silver nanowires. DOI: 10.1038/s41598-024-53286-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Que tipos de laboratórios usam comumente fornos mufla a vácuo? Essencial para Tratamento Térmico de Alta Pureza

- O que é um forno de resistência tipo caixa e para que ele é usado? Descubra as Soluções de Aquecimento de Precisão

- Qual é a principal função de um forno de resistência de caixa de alta temperatura? Síntese de Cerâmicas de Dissilicato de Lítio

- Por que as fornalhas elétricas tipo mufla são indispensáveis na indústria e em laboratórios? Desvende a precisão e versatilidade no processamento térmico

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Como um sistema de aquecimento por micro-ondas se compara aos fornos de mufla tradicionais? Regeneração Rápida e Segura de Eletrólitos Sólidos

- Qual é a função de um forno de resistência tipo caixa no tratamento térmico de compósitos Ni/C? Guia de Fortalecimento por Especialistas