A função principal de um forno de resistência tipo caixa neste contexto é criar um ambiente térmico precisamente controlado que impulsiona a difusão em estado sólido dentro de compósitos de nanomateriais de níquel/carbono. Ao manter temperaturas tipicamente entre 900 e 1050 graus Celsius, o forno fornece a energia térmica necessária para eliminar as fronteiras das partículas, resultando na ligação metalúrgica e no fortalecimento final do material.

Ao fornecer uma imersão térmica consistente, o forno promove a migração atômica através das interfaces do material. Este processo transforma partículas discretas em um compósito unificado e fortalecido, reduzindo a resistência à deformação e permitindo a difusão em estado sólido.

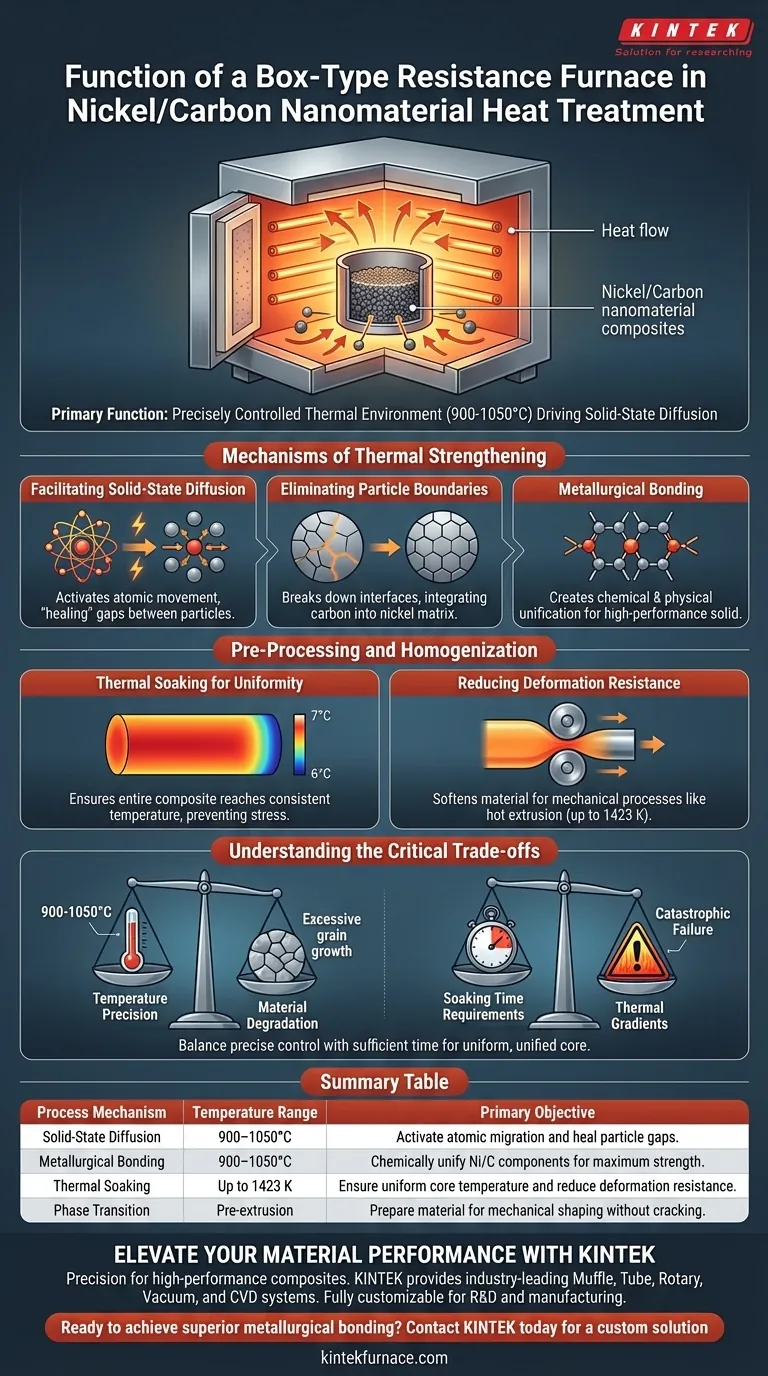

Os Mecanismos de Fortalecimento Térmico

Facilitando a Difusão em Estado Sólido

O objetivo principal do processo de aquecimento é ativar o movimento atômico sem fundir o material.

O forno mantém uma faixa de alta temperatura específica (900–1050°C) que energiza os átomos dentro da matriz de níquel.

Essa energia permite que os átomos migrem através das interfaces dos nanomateriais, efetivamente "curando" as lacunas entre as partículas através da difusão.

Eliminando Fronteiras de Partículas

Antes do tratamento térmico, o compósito consiste em fronteiras distintas e separadas entre os componentes de níquel e carbono.

O ambiente térmico constante fornecido pelo forno tipo caixa quebra essas fronteiras.

À medida que a migração atômica ocorre, as interfaces distintas desaparecem, integrando firmemente os nanomateriais de carbono na matriz de níquel.

Ligação Metalúrgica

O resultado final deste processamento térmico é a ligação metalúrgica.

Isso não é apenas colar materiais; é uma unificação química e física que aumenta significativamente a resistência do material.

Essa ligação é essencial para garantir que o compósito se comporte como um único sólido de alto desempenho, em vez de um agregado solto de partes.

Pré-processamento e Homogeneização

Imersão Térmica para Uniformidade

Além do fortalecimento, o forno é utilizado para tratamentos de pré-sinterização e "imersão", especialmente antes de processos mecânicos como extrusão a quente.

Isso garante que todo o tarugo compósito encapsulado atinja uma temperatura uniforme em todo o seu volume.

O aquecimento uniforme evita tensões internas e garante propriedades consistentes do material em toda a seção transversal.

Reduzindo a Resistência à Deformação

O aquecimento do compósito altera significativamente seu estado mecânico para prepará-lo para conformação posterior.

Ao atingir temperaturas acima do ponto de transição da fase beta (até 1423 K em alguns contextos de pré-extrusão), a resistência do material à deformação é reduzida.

Esse amolecimento térmico é crucial para permitir que o material seja extrudado ou conformado sem rachaduras ou exigindo força excessiva.

Compreendendo os Compromissos Críticos

Precisão de Temperatura vs. Degradação do Material

Embora o calor elevado seja necessário para a difusão, há um limite superior rigoroso para o processamento eficaz.

Exceder a faixa de temperatura ideal (por exemplo, ultrapassar significativamente 1050°C sem motivo) pode levar ao crescimento excessivo de grãos, o que paradoxalmente enfraquece o material.

Por outro lado, não atingir o limiar resulta em difusão incompleta e ligações interfaciais fracas.

Requisitos de Tempo de Imersão

Atingir uma temperatura central uniforme ("imersão") é um processo demorado, especialmente para tarugos maiores.

A pressa neste processo leva a gradientes térmicos onde o exterior está mole, mas o centro permanece duro.

Essa falta de uniformidade pode causar falha catastrófica durante as etapas de processamento subsequentes, como a extrusão a quente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno de resistência tipo caixa em seu processo de tratamento térmico, alinhe seus parâmetros com seus objetivos metalúrgicos específicos.

- Se o seu foco principal é a Resistência Máxima: Priorize a faixa de 900–1050°C para maximizar a difusão em estado sólido e a ligação metalúrgica sem induzir o crescimento de grãos.

- Se o seu foco principal é a Processabilidade (por exemplo, Extrusão): Garanta um período de "imersão" completo para obter distribuição uniforme de calor e reduzir a resistência à deformação antes da conformação mecânica.

O sucesso depende do equilíbrio entre controle preciso de temperatura e tempo de imersão suficiente para garantir que o compósito seja unificado no nível atômico.

Tabela Resumo:

| Mecanismo de Processo | Faixa de Temperatura | Objetivo Principal |

|---|---|---|

| Difusão em Estado Sólido | 900–1050°C | Ativar a migração atômica e curar lacunas de partículas. |

| Ligação Metalúrgica | 900–1050°C | Unificar quimicamente os componentes Ni/C para resistência máxima. |

| Imersão Térmica | Até 1423 K | Garantir temperatura central uniforme e reduzir a resistência à deformação. |

| Transição de Fase | Pré-extrusão | Preparar o material para conformação mecânica sem rachaduras. |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão é a diferença entre um compósito de alto desempenho e falha do material. A KINTEK fornece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD líderes do setor, projetados para lhe dar controle absoluto sobre a difusão em estado sólido e a imersão térmica.

Se você está processando nanomateriais de níquel/carbono ou ligas especializadas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de P&D e fabricação.

Pronto para alcançar uma ligação metalúrgica superior?

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno de caixa de alta temperatura é utilizado durante as fases de calcinação e sinterização de precursores de SrVO3?

- Qual é a importância do equipamento de fornos de alta temperatura nos testes de eletrodos? Garanta o desempenho máximo industrial

- Qual é o papel de um forno mufla de alta temperatura na síntese de estado sólido? Produção Mestra de Perovskita CaMnO3

- Como um forno mufla é usado na indústria farmacêutica? Garanta a pureza nos testes e na análise de medicamentos

- Qual é o principal objetivo de usar um forno mufla para calcinação de MAL? Desbloquear o Efeito de Memória Estrutural

- Como os fornos mufla são utilizados no processamento de materiais eletrônicos? Obtenha Controle Térmico Preciso para Eletrônicos

- Qual o papel de um forno mufla em reações químicas? Alcance Processamento Térmico Preciso e Livre de Contaminação

- Quais avanços foram feitos na tecnologia de fornos mufla? Descubra as inovações em precisão e eficiência