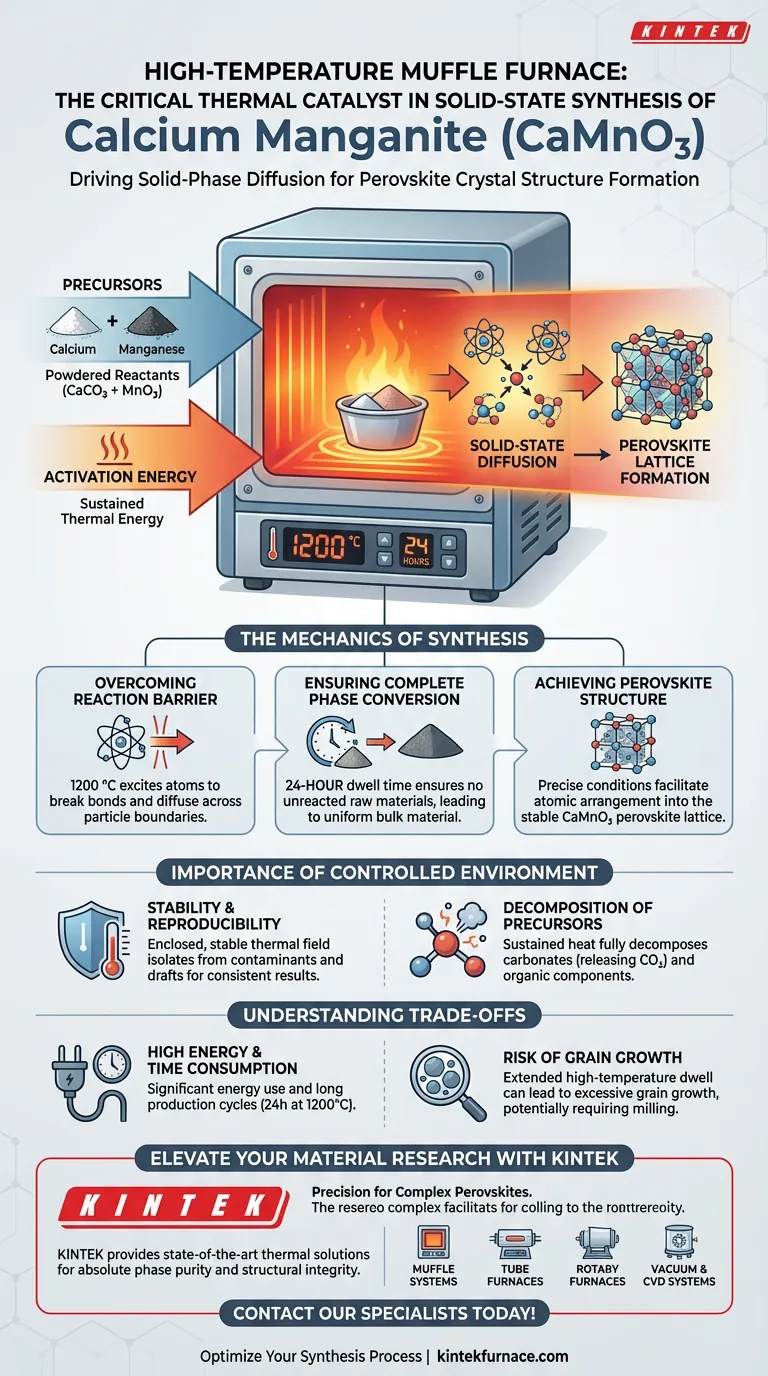

Um forno mufla de alta temperatura atua como o catalisador térmico crítico na síntese de estado sólido da Manganita de Cálcio (CaMnO3). Ele fornece um ambiente estável e isolado, capaz de manter temperaturas extremas — tipicamente 1200 °C — por períodos prolongados, muitas vezes até 24 horas. Essa energia térmica sustentada é necessária para impulsionar a difusão em fase sólida entre precursores como carbonato de cálcio e óxido de manganês, garantindo que eles reajam completamente para formar a estrutura cristalina de perovskita desejada.

Insight Central: O forno mufla não apenas aquece os materiais; ele fornece a energia de ativação necessária para a difusão em estado sólido. Sem este ambiente preciso de alta temperatura (1200 °C) mantido por um longo período, os precursores brutos permaneceriam uma mistura física em vez de se ligarem quimicamente em uma perovskita de fase única e alta pureza.

A Mecânica da Síntese de Estado Sólido

Superando a Barreira de Reação

Na síntese de estado sólido, os reagentes são pós, o que significa que os átomos devem se mover fisicamente (difundir) através das fronteiras das partículas para reagir. Este processo é naturalmente lento e consome muita energia.

O forno mufla fornece o ambiente necessário de 1200 °C para superar essa barreira cinética. Essa alta energia térmica excita os átomos dentro do carbonato de cálcio e do óxido de manganês, permitindo que eles quebrem suas ligações originais e se difundam uns nos outros para formar o novo composto CaMnO3.

Garantindo a Conversão Completa de Fase

A transformação de precursores brutos em uma cerâmica acabada raramente é instantânea. O forno facilita um processo de aquecimento contínuo, muitas vezes durando 24 horas.

Essa duração estendida é crítica para a "conversão completa". Ela garante que não restem materiais brutos não reagidos e que a reação se propague por todo o volume do pó, resultando em um material uniforme.

Alcançando Estruturas Cristalinas Específicas

A Manganita de Cálcio é uma perovskita, uma família de materiais definida por um arranjo cristalino específico e complexo.

O forno mufla garante que o material atinja as condições termodinâmicas necessárias para que os átomos se organizem nesta estrutura cristalina de perovskita específica. A estabilidade do forno evita flutuações de temperatura que poderiam levar a impurezas ou defeitos estruturais.

A Importância de um Ambiente Controlado

Estabilidade e Reprodutibilidade

Uma característica chave do forno mufla é sua capacidade de fornecer um campo térmico estável.

Ao contrário de chamas abertas ou métodos de aquecimento irregulares, um forno mufla envolve a amostra, isolando-a de contaminantes externos e correntes de ar. Esse isolamento garante que cada lote receba exatamente o mesmo tratamento térmico, o que é vital para a reprodutibilidade científica e alta pureza de fase.

Decomposição de Precursores

Antes que a estrutura cristalina final se forme, as matérias-primas frequentemente sofrem decomposição. Por exemplo, os precursores de carbonato devem liberar dióxido de carbono.

O forno fornece o calor sustentado necessário para decompor completamente os componentes orgânicos ou carbonatos. Esta etapa efetivamente "limpa" o material, deixando apenas os óxidos metálicos necessários para a estrutura cerâmica final.

Compreendendo os Compromissos

Alto Consumo de Energia e Tempo

Embora eficaz, este método consome muitos recursos. A exigência de temperaturas de 1200 °C por 24 horas demanda um consumo significativo de energia e prolonga o ciclo de produção em comparação com outros métodos de síntese (como sol-gel ou hidrotermal).

Risco de Crescimento de Grão

Tempos de permanência prolongados em altas temperaturas podem levar ao crescimento excessivo de grãos. Embora o forno garanta a pureza de fase, o longo ciclo de aquecimento pode, às vezes, resultar em tamanhos de partícula maiores, o que pode exigir moagem subsequente se um pó fino for o objetivo final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua síntese de Manganita de Cálcio, adapte o uso do seu forno aos seus objetivos específicos:

- Se o seu foco principal é a Pureza de Fase: Garanta que o forno seja programado para o tempo de permanência completo de 24 horas para garantir a reação completa de todos os precursores.

- Se o seu foco principal é a Cristalinidade: Verifique se o forno pode manter uma temperatura estável de 1200 °C sem flutuações, pois essa temperatura específica é o motor para a formação da rede de perovskita correta.

- Se o seu foco principal é o Controle de Contaminação: Utilize a natureza fechada do forno mufla para proteger a amostra de impurezas externas durante o longo ciclo de sinterização.

Em última análise, o forno mufla serve como o motor da síntese de estado sólido, convertendo o potencial químico bruto em uma cerâmica estruturada e funcional através de força térmica precisa.

Tabela Resumo:

| Recurso | Papel na Síntese de CaMnO3 | Parâmetro Chave |

|---|---|---|

| Temperatura de Operação | Fornece energia de ativação para difusão atômica | 1200 °C |

| Tempo de Permanência | Garante a conversão completa de fase e remoção de impurezas | 24 Horas |

| Ambiente | Câmara isolada evita contaminação e flutuações | Controlado/Estável |

| Objetivo Estrutural | Facilita a formação da rede de perovskita específica | Alta Pureza de Fase |

| Impacto do Processo | Decompõe precursores (por exemplo, carbonatos) | Liberação de CO2 |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável na síntese de perovskitas complexas como a Manganita de Cálcio. A KINTEK fornece soluções térmicas de ponta projetadas para pesquisadores e fabricantes que exigem pureza de fase e integridade estrutural absolutas.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD. Se você precisa da estabilidade de alta temperatura de um forno mufla padrão para síntese de estado sólido ou de um sistema de alta temperatura totalmente personalizável para necessidades laboratoriais únicas, a KINTEK oferece a confiabilidade que seu trabalho merece.

Pronto para otimizar seu processo de síntese? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno de mufla de laboratório de alta temperatura na pré-oxidação de carbono duro derivado de casca?

- Qual é o papel de um forno mufla na preparação de CeO2? Engenharia de Suportes de Catalisador de Átomo Único de Alta Pureza

- O que torna um forno mufla digital indispensável para aplicações de alta temperatura? Descubra Precisão e Pureza para o Seu Laboratório

- Por que a fornalha mufla é amplamente utilizada no setor industrial? Obtenha processamento de alta temperatura limpo e preciso

- Como um forno mufla contribui para a eficiência energética? Obtenha Economia de Custos e Aquecimento Preciso

- Como os fornos mufla são utilizados em laboratórios odontológicos? Essencial para restaurações dentárias de precisão

- Por que os fornos de caixa são considerados versáteis e fáceis de operar? Ideal para diversas necessidades de processamento térmico

- Por que um forno mufla de alta precisão é necessário para TiCo1-xCrxSb? Obtenha Pureza de Fase Perfeita