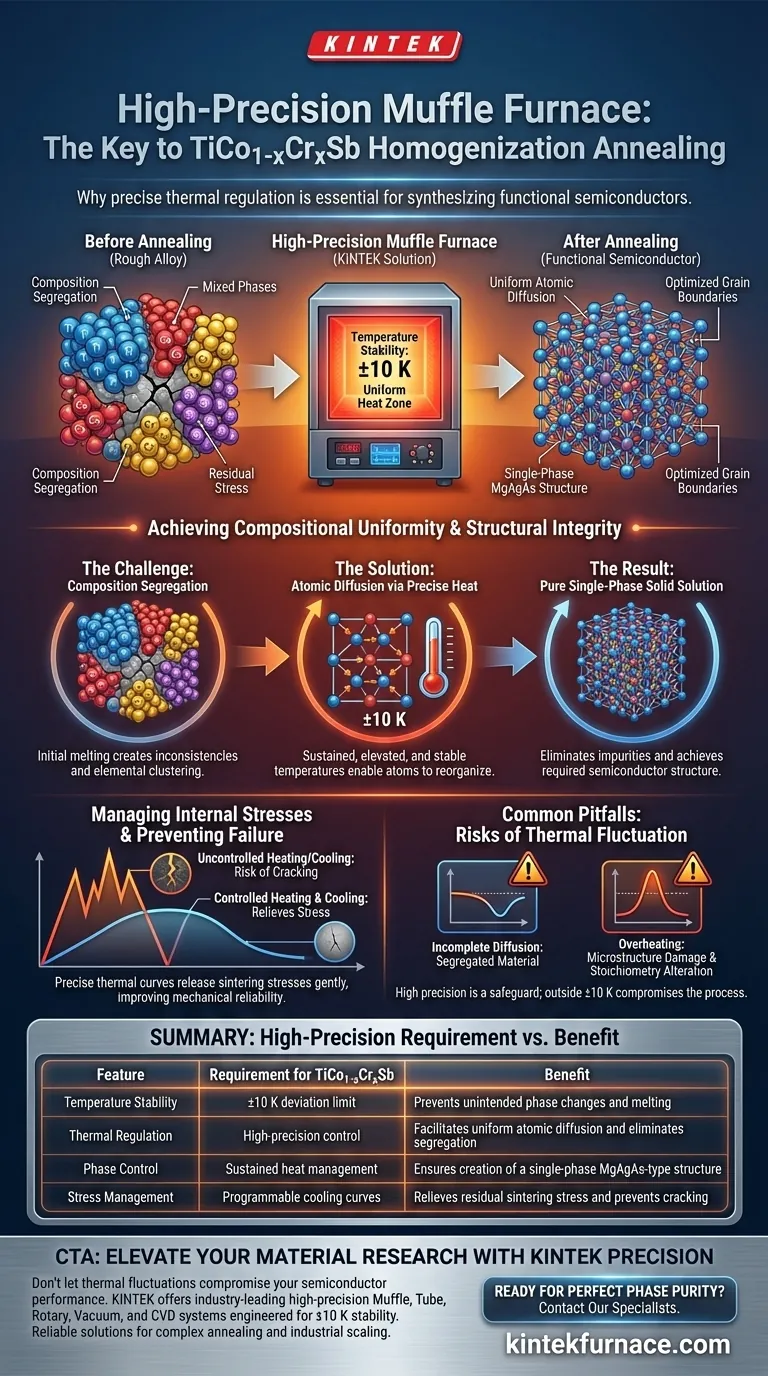

A necessidade de um forno mufla de alta precisão decorre diretamente dos rigorosos requisitos térmicos necessários para sintetizar TiCo1-xCrxSb de alta qualidade. Este equipamento fornece a estabilidade crítica de temperatura — tipicamente dentro de $\pm 10$ K — necessária para facilitar a difusão atômica uniforme por longos períodos. Sem esse controle específico, é impossível eliminar a segregação composicional ou alcançar a estrutura homogênea de fase única necessária para o desempenho semicondutor do material.

A regulação térmica precisa é o mecanismo que transforma uma liga bruta em um semicondutor funcional. Um forno mufla de alta precisão garante a criação de uma estrutura pura de fase única do tipo MgAgAs, mantendo as temperaturas dentro de uma janela restrita de $\pm 10$ K.

Alcançando Uniformidade Composicional

O Desafio da Segregação Composicional

Durante o processo inicial de fusão do TiCo1-xCrxSb, o material desenvolve naturalmente inconsistências. Isso resulta em segregação composicional, onde os elementos não são distribuídos continuamente por toda a liga.

O Papel da Difusão Atômica

Para corrigir essa segregação, os átomos precisam se mover e se reorganizar dentro do material sólido. Esse processo, conhecido como difusão atômica, requer temperaturas elevadas e sustentadas para ocorrer efetivamente.

A Precisão é Fundamental

O forno mufla fornece o ambiente exato necessário para essa difusão. Ao manter a temperatura estável dentro de $\pm 10$ K, o forno garante que a difusão ocorra uniformemente sem causar mudanças de fase ou fusão não intencionais.

Integridade Estrutural e Formação de Fase

Formando a Estrutura MgAgAs

O objetivo final deste processo de recozimento é criar uma solução sólida semicondutora de fase única. Especificamente, o material deve adotar uma estrutura do tipo MgAgAs para funcionar corretamente.

Eliminando Impurezas

O calor consistente permite que o material se estabeleça nessa disposição cristalina específica. Se a temperatura flutuar significativamente, o material pode reter fases mistas, degradando suas propriedades semicondutoras.

Otimizando Limites de Grão

Além da formação de fase, o recozimento preciso ajuda a otimizar as estruturas internas dos limites de grão. Essa otimização é crucial para definir as características eletrônicas e térmicas do material.

Gerenciando Tensões Internas

Aliviando Tensão de Sinterização

Processos anteriores ao recozimento, como a sinterização, muitas vezes deixam o material com tensões internas residuais. Essas tensões podem levar a falhas mecânicas ou rachaduras se não forem tratadas.

Aquecimento e Resfriamento Controlados

Um forno mufla de alta qualidade permite curvas de aquecimento e resfriamento precisamente controláveis. Ao gerenciar a taxa de mudança de temperatura, o forno libera essas tensões internas suavemente, melhorando a confiabilidade mecânica do material final.

Erros Comuns a Evitar

O Risco de Flutuação Térmica

Se a temperatura desviar para fora da faixa de $\pm 10$ K, o processo de homogeneização é comprometido. Temperaturas mais baixas podem resultar em difusão incompleta, deixando o material segregado e ineficaz.

Perigos de Superaquecimento

Por outro lado, picos de temperatura podem danificar a microestrutura ou alterar a estequiometria. A alta precisão atua como uma salvaguarda contra essas excursões, garantindo que a síntese produza um semicondutor utilizável.

Garantindo a Qualidade do Material

Para maximizar a qualidade da sua produção de TiCo1-xCrxSb, combine as capacidades do seu forno com seus objetivos específicos de material.

- Se o seu foco principal é a pureza de fase: Certifique-se de que seu forno esteja calibrado para manter a estabilidade estritamente dentro de $\pm 10$ K para garantir a formação da estrutura MgAgAs.

- Se o seu foco principal é a confiabilidade mecânica: Utilize as curvas de aquecimento e resfriamento programáveis do forno para eliminar tensões residuais e prevenir rachaduras.

Em última análise, o forno mufla não é apenas um elemento de aquecimento; é a ferramenta de precisão que dita o sucesso estrutural e funcional do semicondutor final.

Tabela Resumo:

| Recurso | Requisito para TiCo1-xCrxSb | Benefício |

|---|---|---|

| Estabilidade de Temperatura | Limite de desvio de $\pm 10$ K | Previne mudanças de fase e fusão não intencionais |

| Regulação Térmica | Controle de alta precisão | Facilita a difusão atômica uniforme e elimina a segregação |

| Controle de Fase | Gerenciamento de calor sustentado | Garante a criação de uma estrutura de fase única do tipo MgAgAs |

| Gerenciamento de Tensão | Curvas de resfriamento programáveis | Alivia a tensão residual de sinterização e previne rachaduras |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que as flutuações térmicas comprometam o desempenho do seu semicondutor. A KINTEK oferece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossos sistemas de Forno Mufla, Tubo, Rotativo, Vácuo e CVD de alta precisão são projetados para fornecer a estabilidade exata de $\pm 10$ K necessária para a síntese de materiais avançados como o TiCo1-xCrxSb.

Seja para fornos de laboratório personalizáveis para recozimento complexo ou sistemas de alta temperatura para escalonamento industrial, a KINTEK oferece a confiabilidade que sua pesquisa exige.

Pronto para alcançar a pureza de fase perfeita? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossos especialistas.

Guia Visual

Referências

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura? Síntese Mestra de MgSiO3 e Mg2SiO4 Policristalinos

- Como um forno de resistência de caixa de laboratório é utilizado no tratamento térmico e teste de amostras de aço rápido?

- Quais são algumas aplicações industriais comuns de fornos mufla? Desbloqueie o calor de precisão para seus materiais

- Qual é a importância de usar um forno mufla para determinar o teor de cinzas do biochar? Master Material Performance

- Por que os fornos mufla são importantes para soldagem e brasagem? Obtenha Juntas Perfeitas e de Alta Resistência

- Qual é o papel de um forno mufla na fabricação de NHoHMM? Dominando o Desprendimento Sólido de Precisão

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Como um forno mufla é utilizado durante a decomposição térmica secundária de biochar impregnado com ZnCl2?