Em qualquer processo de união de alta integridade, o objetivo não é apenas derreter um metal de adição, mas criar uma ligação metalúrgica impecável. Os fornos mufla são essenciais para soldagem e brasagem porque fornecem calor altamente uniforme dentro de uma atmosfera rigorosamente controlada. Essa capacidade dupla garante que o metal de adição flua corretamente enquanto protege tanto o metal de adição quanto os metais base contra a oxidação, resultando em uma junta limpa, forte e altamente repetível.

O verdadeiro valor de um forno mufla para brasagem e soldagem não é simplesmente a sua capacidade de aquecer. Sua importância principal reside na criação de uma atmosfera quimicamente controlada, essencial para prevenir a oxidação que, de outra forma, arruinaria a integridade e a resistência da junta final.

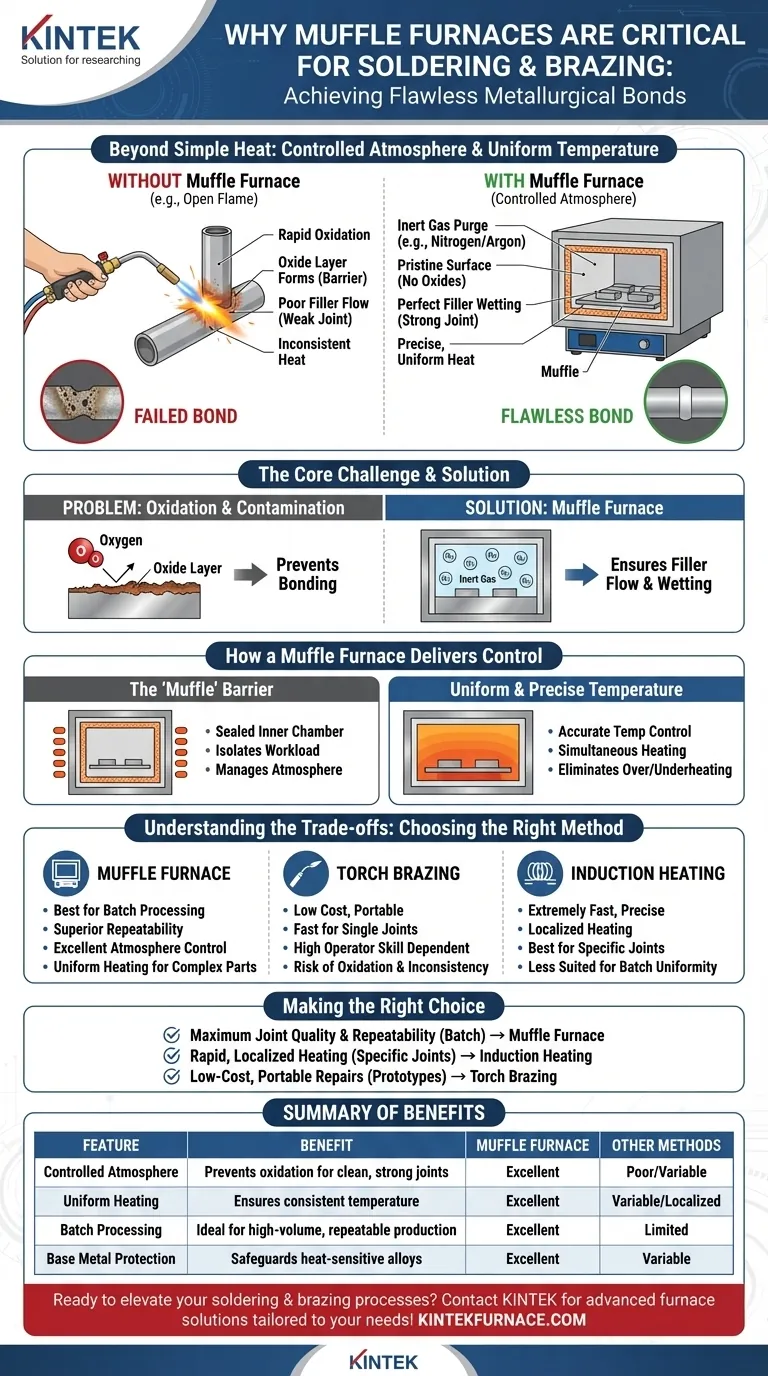

Além do Calor Simples: O Papel do Controle de Atmosfera

O desafio central em qualquer processo de união de alta temperatura é gerenciar as reações químicas que ocorrem na superfície do metal. Um forno mufla é projetado especificamente para resolver esse problema.

Prevenção de Oxidação e Contaminação

Em temperaturas de brasagem, os metais reagem rapidamente com o oxigênio do ar. Isso forma uma camada de óxidos na superfície das peças.

Essa camada de óxido atua como uma barreira, impedindo que o metal de adição fundido "molhe" o metal base e forme uma ligação metalúrgica adequada, levando a uma junta fraca ou falhada.

Um forno mufla com atmosfera controlada resolve isso primeiro purgado o ar de sua câmara selada e substituindo-o por um gás inerte como nitrogênio ou argônio.

Garantindo o Fluxo e a Molhagem do Metal de Adição

Ao operar em um ambiente inerte e livre de oxigênio, as superfícies metálicas permanecem imaculadas e quimicamente ativas.

Isso permite que o material de adição fundido flua livremente para dentro da junta através da ação capilar. O resultado é uma união completa e sem vazios que utiliza toda a resistência da liga de brasagem.

Manutenção da Integridade do Metal Base

O calor preciso e uniforme e a atmosfera protetora também evitam que os próprios metais base sejam danificados.

Isso é crucial para ligas sensíveis ao calor ou componentes de paredes finas que poderiam ser enfraquecidos ou distorcidos pelo calor intenso e descontrolado de uma chama aberta.

Como um Forno Mufla Proporciona Controle

A construção única de um forno mufla é o que permite esse nível de controle de processo, levando a uma uniformidade superior das peças e maiores rendimentos de produção.

O "Mufla" como Barreira Protetora

A característica definidora é o próprio mufla — uma câmara interna selada (ou retorta) que contém as peças.

Este mufla isola a carga dos elementos de aquecimento e do ambiente externo, criando um espaço contido onde a atmosfera pode ser gerenciada com precisão.

Temperatura Uniforme e Precisa

O isolamento de alta qualidade e os controladores modernos permitem que o forno atinja e mantenha uma temperatura específica com extrema precisão em toda a câmara.

Este aquecimento uniforme garante que todas as partes da montagem, e todas as montagens em um lote, atinjam a temperatura de brasagem correta simultaneamente. Isso elimina problemas de superaquecimento de algumas áreas enquanto outras são subaquecidas.

Entendendo as Compensações: Mufla vs. Outros Métodos

Embora poderoso, um forno mufla não é a única ferramenta para brasagem. Entender suas vantagens e desvantagens em comparação com outros métodos comuns é fundamental para fazer a escolha certa.

Forno Mufla vs. Brasagem com Maçarico

A brasagem com maçarico usa uma chama aberta. É barata, portátil e rápida para juntas individuais. No entanto, depende muito da habilidade do operador para gerenciar o calor e minimizar a oxidação, tornando difícil alcançar resultados consistentes e de alta qualidade.

Em contraste, um forno mufla é ideal para processamento em lote, oferecendo repetibilidade e qualidade de junta vastamente superiores ao remover a variabilidade do operador e a contaminação atmosférica da equação.

Forno Mufla vs. Aquecimento por Indução

O aquecimento por indução usa campos eletromagnéticos para gerar calor rápido e localizado diretamente na junta. É extremamente rápido e preciso para áreas específicas e bem definidas.

Um forno mufla aquece a peça ou montagem inteira uniformemente. Isso o torna mais adequado para geometrias complexas com múltiplas juntas ou quando a peça inteira se beneficia de um ciclo térmico controlado. É uma escolha entre calor localizado (indução) e aquecimento uniforme em lote (mufla).

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de aquecimento correto requer uma compreensão clara dos requisitos técnicos e das metas de produção do seu projeto.

- Se o seu foco principal é a máxima qualidade de junta e repetibilidade para produção em lote: Um forno mufla com atmosfera controlada é a escolha superior devido ao seu controle preciso de temperatura e atmosfera.

- Se o seu foco principal é o aquecimento rápido e localizado para juntas específicas em uma linha de montagem: O aquecimento por indução oferece velocidade e precisão inigualáveis para áreas direcionadas.

- Se o seu foco principal é reparos de baixo custo e portáteis ou protótipos únicos: A brasagem manual com maçarico é uma opção viável, mas requer habilidade significativa do operador para gerenciar calor e oxidação.

Em última análise, a seleção do método de aquecimento correto requer a correspondência das capacidades do processo com os requisitos específicos de qualidade, volume e custo do seu projeto.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera Controlada | Previne a oxidação para juntas limpas e fortes |

| Aquecimento Uniforme | Garante temperatura consistente em todas as peças |

| Processamento em Lote | Ideal para produção de alto volume e repetível |

| Proteção do Metal Base | Salvaguarda ligas sensíveis ao calor contra danos |

Pronto para elevar seus processos de soldagem e brasagem com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações industriais. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de aquecimento uniforme em lote ou atmosferas controladas para juntas impecáveis, podemos ajudá-lo a alcançar resultados superiores. Contate-nos hoje para discutir como nossas soluções podem aumentar sua produtividade e qualidade!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água