Um forno mufla atua como a câmara térmica de precisão essencial para a fase de auto-montagem da fabricação de Nanopartículas sobre Metamateriais Hiperbólicos (NHoHMM). Ele fornece um ambiente estritamente controlado para aquecer estruturas multicamadas contendo filmes finos de prata (aproximadamente 5nm) a 300°C, desencadeando a transformação física das camadas metálicas.

O forno mufla facilita o processo crítico de desprendimento em estado sólido, onde filmes contínuos de prata se rompem e se auto-montam em nanopartículas dispersas. Essa transformação é fundamental para criar as propriedades de ressonância plasmônica de superfície localizada (LSPR) necessárias para metamateriais ópticos.

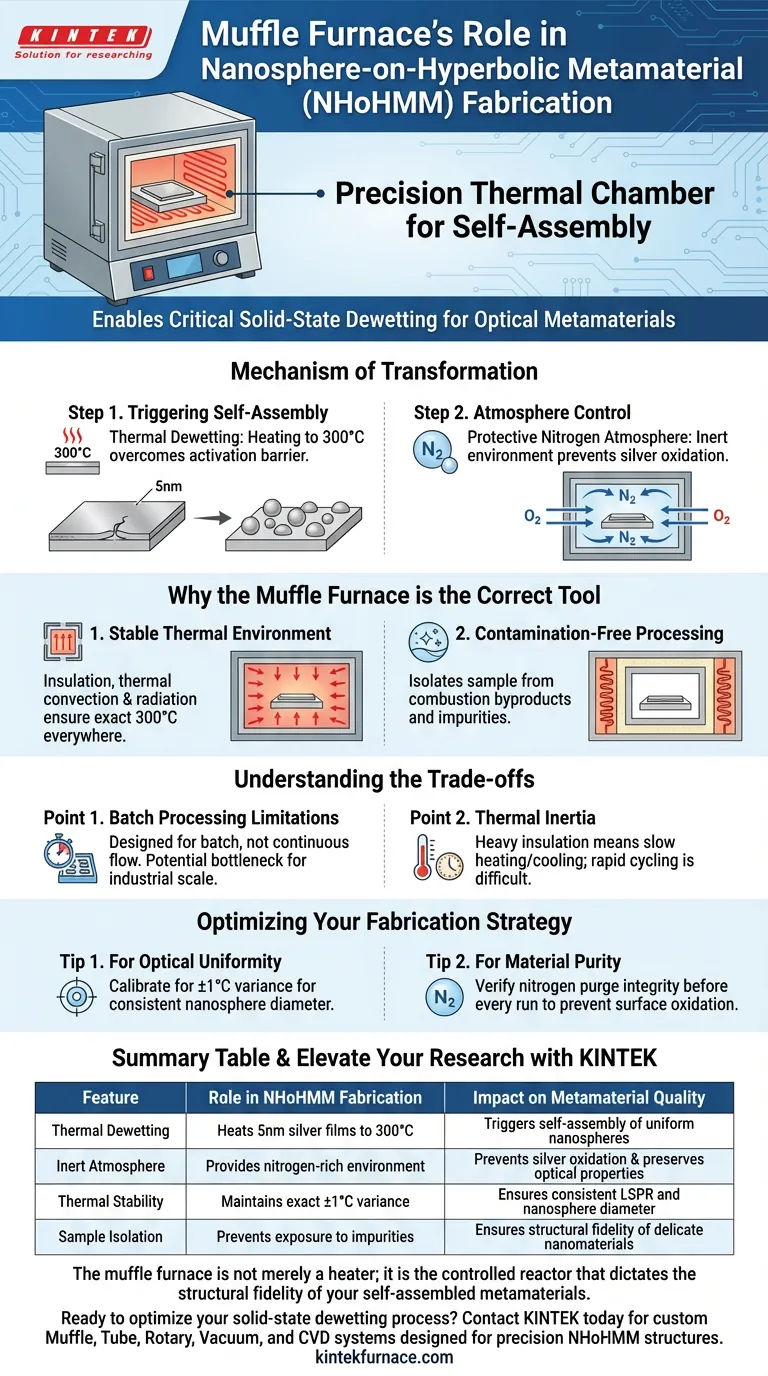

O Mecanismo de Transformação

Desencadeando a Auto-Montagem

A função principal do forno mufla neste contexto é induzir o desprendimento térmico.

Ao aquecer o substrato a 300°C, o forno adiciona energia suficiente ao sistema para superar a barreira de ativação do filme fino de prata.

Isso faz com que a camada contínua de 5nm se rompa e se reorganize em ilhas esféricas isoladas (nanopartículas) para minimizar a energia superficial.

Controle de Atmosfera

O forno mantém uma atmosfera protetora de nitrogênio durante o processo de aquecimento.

Este ambiente inerte é vital porque a prata é altamente reativa ao oxigênio em altas temperaturas.

Sem este fluxo de gás protetor, a prata oxidaria em vez de se desprender de forma limpa, destruindo as propriedades ópticas do metamaterial final.

Por Que o Forno Mufla é a Ferramenta Correta

Ambiente Térmico Estável

O sucesso na fabricação de NHoHMM requer estabilidade absoluta de temperatura para garantir uma distribuição uniforme do tamanho das nanopartículas.

Os fornos mufla utilizam materiais isolantes para evitar a perda de calor e combinam convecção e radiação térmica para distribuir o calor uniformemente.

Isso garante que cada parte da amostra experimente exatamente a mesma condição de 300°C, evitando gradientes que levariam a estruturas irregulares.

Processamento Livre de Contaminação

Ao contrário dos métodos de aquecimento por chama direta, um forno mufla isola a amostra de subprodutos de combustão.

As bobinas de aquecimento são separadas da câmara ou embutidas no isolamento, garantindo que a fonte de calor não introduza impurezas.

Este ambiente livre de contaminação é crucial para nanomateriais, onde mesmo impurezas microscópicas podem perturbar os delicados efeitos LSPR.

Compreendendo as Compensações

Limitações de Processamento em Lote

Os fornos mufla são inerentemente projetados para processamento em lote, não para fabricação de fluxo contínuo.

Embora excelentes para pesquisa e fabricação de alta precisão, isso pode se tornar um gargalo se você estiver tentando escalar a produção para níveis industriais.

Inércia Térmica

Esses fornos dependem de isolamento pesado para manter a estabilidade, o que resulta em uma inércia térmica significativa.

Isso significa que o aquecimento e o resfriamento levam tempo; ciclos rápidos de temperatura geralmente não são possíveis.

Se o seu processo exigir um resfriamento imediato após o desprendimento, você deve levar em consideração o tempo necessário para remover com segurança a amostra da câmara quente.

Otimizando Sua Estratégia de Fabricação

Para garantir estruturas NHoHMM de alta qualidade, alinhe o uso do seu forno com seus objetivos técnicos específicos:

- Se o seu foco principal for uniformidade óptica: Certifique-se de que seu forno esteja calibrado para manter 300°C com menos de ±1°C de variação para garantir um diâmetro consistente de nanopartículas em toda a amostra.

- Se o seu foco principal for pureza do material: Verifique a integridade do sistema de purga de nitrogênio antes de cada execução para evitar a oxidação superficial da camada de prata.

O forno mufla não é apenas um aquecedor; é o reator controlado que dita a fidelidade estrutural de seus metamateriais auto-montados.

Tabela Resumo:

| Característica | Papel na Fabricação de NHoHMM | Impacto na Qualidade do Metamaterial |

|---|---|---|

| Desprendimento Térmico | Aquece filmes de prata de 5nm a 300°C | Desencadeia a auto-montagem de nanopartículas uniformes |

| Atmosfera Inerte | Fornece ambiente rico em nitrogênio | Previne a oxidação da prata e preserva as propriedades ópticas |

| Estabilidade Térmica | Mantém variação exata de ±1°C | Garante LSPR e diâmetro de nanopartículas consistentes |

| Isolamento da Amostra | Previne a exposição à combustão/impurezas | Garante a fidelidade estrutural de nanomateriais delicados |

Eleve Sua Pesquisa em Nanomateriais com a KINTEK

A precisão é o coração da fabricação de metamateriais. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para fornecer os ambientes térmicos estáveis e controle de atmosfera necessários para estruturas NHoHMM complexas. Nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa, garantindo resultados livres de contaminação e distribuição térmica uniforme sempre.

Pronto para otimizar seu processo de desprendimento em estado sólido? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- R. Niguma, Koichi Okamoto. Novel Plasmonic Metamaterials Based on Metal Nano-Hemispheres and Metal-Dielectric Composites. DOI: 10.3390/photonics11040356

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que as fornalhas mufla são importantes no controle de qualidade? Garanta a integridade do produto com testes de calor controlados

- Qual função um forno mufla desempenha na conversão de precursores em CSO? Principais insights para a síntese de materiais

- Por que o controle de temperatura de um forno mufla é crítico para nanomateriais de ZnO? Alcance a Calcinação Ótima de ZnO

- Por que um forno de laboratório com um recipiente aberto de quartzo é utilizado para pontos de carbono do tipo CD2? Síntese Térmica Precisa

- Como um forno mufla de laboratório é usado na preparação de g-C3N5? Domine a Policondensação Térmica para Fotocatalisadores

- Quais são alguns usos comuns de fornos mufla em testes de materiais? Desbloqueie o Tratamento Térmico Preciso para Resultados Exatos

- Em que intervalo de temperatura podem funcionar normalmente os fornos de mufla?Encontre o calor certo para o seu laboratório

- Qual é a importância dos fornos mufla na ciência dos materiais? Desbloqueie Processamento Puro e de Alta Temperatura