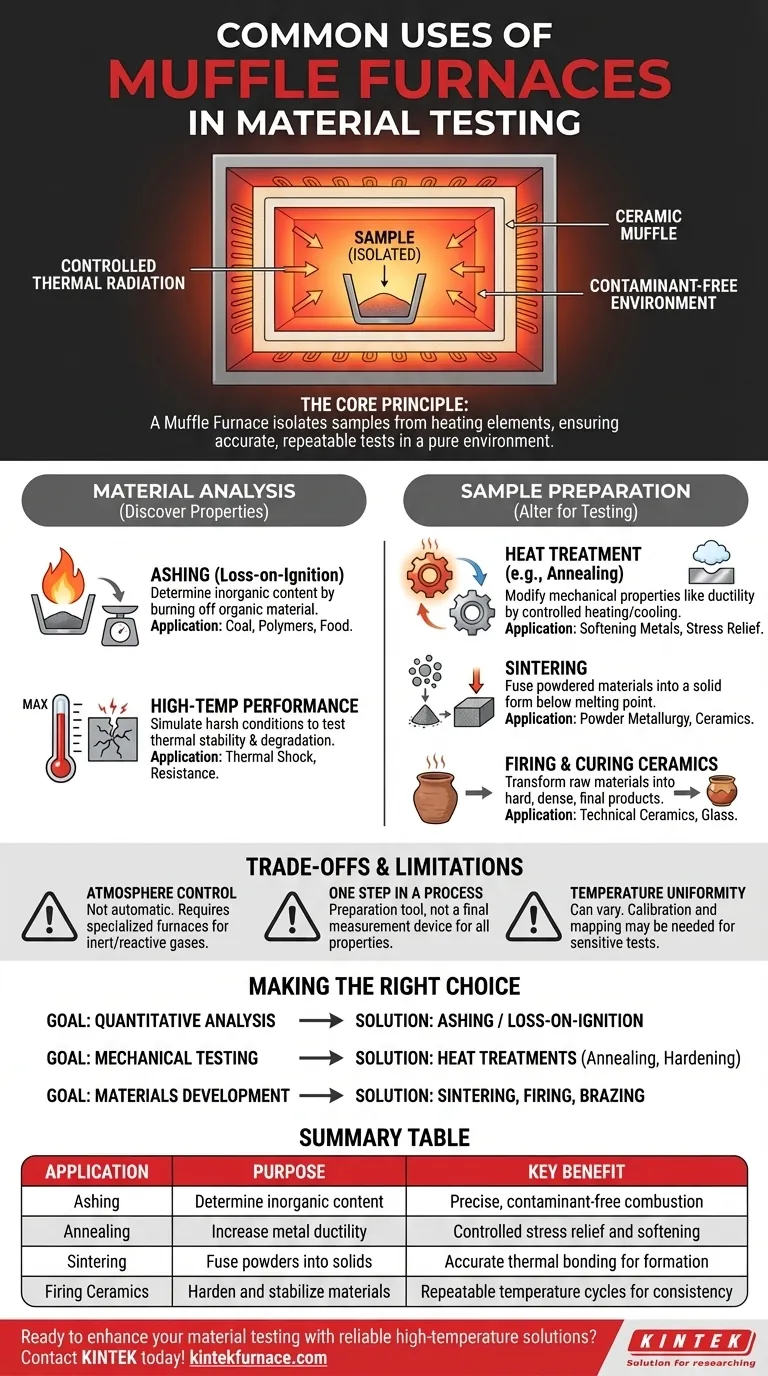

Em testes de materiais, um forno mufla é uma ferramenta essencial para duas funções principais: alterar as propriedades físicas de um material através de tratamento térmico preciso e analisar sua composição. Aplicações comuns incluem determinar o teor inorgânico (cinzas) de uma amostra, recozer metais para aumentar sua ductilidade e sinterizar materiais em pó em uma forma sólida para avaliação posterior.

O verdadeiro valor de um forno mufla reside não apenas na sua capacidade de gerar altas temperaturas, mas em sua "mufa" — uma câmara isolante que isola a amostra dos elementos de aquecimento. Isso garante um ambiente livre de contaminantes, que é a base para testes de materiais precisos e repetíveis.

O Princípio Central: Um Ambiente Térmico Controlado

Um forno mufla é fundamentalmente um forno de alta temperatura com uma característica de design crítica: a câmara interna, ou mufa, é selada da fonte de calor.

Por que a Mufa é Crucial

Em fornos tradicionais, subprodutos de combustão ou elementos de aquecimento degradados podem entrar em contato direto e contaminar o material que está sendo testado.

A mufa cria uma barreira. Ela garante que a amostra seja aquecida apenas por radiação térmica, fornecendo um ambiente puro onde os resultados dependem unicamente da temperatura e da atmosfera, e não de contaminantes externos.

Precisão e Repetibilidade

Este ambiente controlado é a chave para experimentos repetíveis. Ao eliminar variáveis como impurezas de combustível, um forno mufla permite que pesquisadores e técnicos testem de forma confiável como um material responde a ciclos térmicos específicos.

Aplicações Chave na Análise de Materiais

Estas aplicações focam em descobrir as propriedades intrínsecas ou a composição de um material.

Determinação da Composição via Calcinação (Ashing)

Calcinação (Ashing), ou perda por ignição, é uma técnica quantitativa para determinar a quantidade de material não combustível em uma amostra.

O forno queima todos os componentes orgânicos a uma alta temperatura controlada, deixando para trás apenas o resíduo inorgânico, ou cinzas (ash). Pesar a amostra antes e depois deste processo mede precisamente seu teor inorgânico. Isso é comum para testar materiais como carvão, polímeros e alimentos.

Avaliação do Desempenho em Alta Temperatura

Fornos mufla são usados para submeter materiais a longos períodos de calor extremo. Isso simula condições operacionais severas e ajuda a determinar a estabilidade térmica de um material, seu ponto de degradação e sua resistência ao choque térmico.

Aplicações Chave na Preparação de Amostras

Frequentemente, o forno é a primeira etapa em um processo de teste de múltiplas fases. Ele prepara o material alterando suas propriedades de maneira previsível.

Modificação de Propriedades Mecânicas via Tratamento Térmico

Tratamento térmico é uma categoria ampla de processos projetados para mudar a microestrutura de um material e, portanto, suas propriedades físicas.

Um exemplo comum é o recozimento (annealing), onde um metal é aquecido a uma temperatura específica e depois resfriado lentamente. Este processo alivia tensões internas, amolece o metal e aumenta sua ductilidade, tornando-o menos quebradiço.

O forno cria a amostra recozida, que é então levada a outro instrumento, como um testador de tração, para medir sua força ou ductilidade melhorada. Outros tratamentos incluem têmpera, revenimento e alívio de tensões.

Criação de Formas Sólidas via Sinterização

Sinterização é o processo de fundir materiais em pó em uma massa sólida ou porosa usando calor abaixo do ponto de fusão do material.

Isso é fundamental em metalurgia do pó e cerâmicas técnicas. Um forno mufla fornece o perfil térmico preciso necessário para ligar as partículas, criando um componente sólido testável a partir de um pó.

Queima e Cura de Cerâmicas

Para cerâmicas técnicas e vidro, o processo de queima é o que transforma o material bruto moldado em um produto final duro, denso e estável. Um forno mufla fornece as rampas e as permanências de temperatura exatas e repetíveis exigidas para esta transformação.

Entendendo as Compensações e Limitações

Embora poderoso, um forno mufla não é uma solução universal. Entender suas limitações é crucial para testes precisos.

O Controle da Atmosfera Não é Automático

Um forno mufla padrão opera em uma atmosfera de ar ambiente. Se o seu processo exigir uma atmosfera inerte (como argônio) ou reativa, você precisará de um forno especializado, geralmente mais caro, com portas para troca de gás.

É Frequentemente Uma Etapa em um Processo Maior

Um forno mufla raramente fornece a resposta final. Ele não mede diretamente a resistência à tração, dureza ou condutividade. É uma ferramenta usada para *preparar* uma amostra para esses testes específicos. Entender isso de forma errada pode levar a um projeto experimental falho.

A Uniformidade da Temperatura Pode Variar

Embora fornos de alta qualidade ofereçam excelente uniformidade de temperatura, modelos mais baratos ou mais antigos podem ter pontos quentes e frios dentro da câmara. Para processos sensíveis, mapear o perfil de temperatura da câmara é uma etapa de calibração necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esses princípios de forma eficaz, alinhe a função do forno com seu objetivo principal de teste.

- Se o seu foco principal for análise química quantitativa: Use o forno para testes de calcinação (ashing) ou perda por ignição para determinar o teor inorgânico de uma amostra com alta precisão.

- Se o seu foco principal for testes de propriedades mecânicas: Use o forno para realizar tratamentos térmicos precisos, como recozimento ou têmpera, *antes* de realizar testes de resistência à tração, dureza ou ductilidade.

- Se o seu foco principal for desenvolvimento de materiais (ex: cerâmicas ou metalurgia): Use o forno para sinterização, queima ou brasagem para criar e avaliar novas composições e formas de materiais.

Em última análise, dominar o forno mufla é sobre alavancar seu poder para criar um ambiente térmico controlado, a pedra angular da ciência de materiais confiável.

Tabela Resumo:

| Aplicação | Propósito | Benefício Chave |

|---|---|---|

| Calcinação (Ashing) | Determinar teor inorgânico | Combustão precisa e livre de contaminantes |

| Recozimento (Annealing) | Aumentar a ductilidade do metal | Alívio de tensões e amaciamento controlados |

| Sinterização | Fundir pós em sólidos | Ligação térmica precisa para formação de material |

| Queima de Cerâmicas | Endurecer e estabilizar materiais | Ciclos de temperatura repetíveis para consistência |

Pronto para aprimorar seus testes de materiais com soluções confiáveis de alta temperatura? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos podem fornecer resultados livres de contaminantes e repetíveis para suas aplicações específicas!

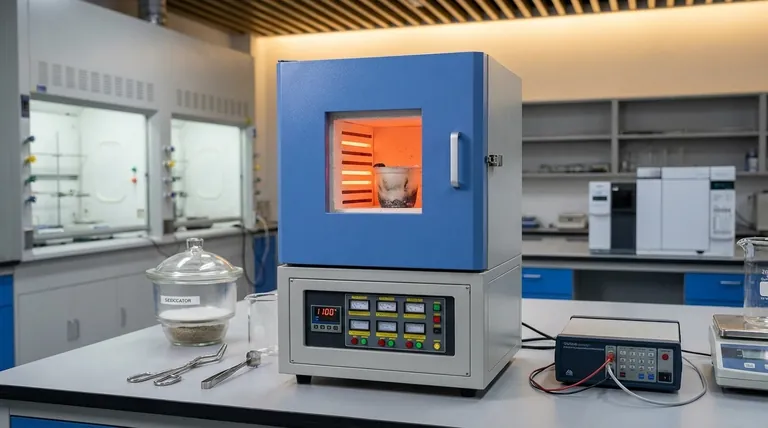

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores