Na ciência dos materiais, a importância de um forno mufla reside na sua capacidade de criar um ambiente de alta temperatura extremamente controlado, completamente isolado dos elementos de aquecimento e dos seus subprodutos. Esta combinação de controle preciso de temperatura e uma atmosfera não contaminante é essencial para desenvolver, testar e preparar uma vasta gama de materiais, desde ligas avançadas a amostras médicas.

O valor central de um forno mufla não é apenas o calor, mas a pureza do processo. Ao separar o material que está sendo testado da fonte de calor, garante-se que os resultados experimentais sejam um reflexo fiel das propriedades do material, livres de contaminação externa.

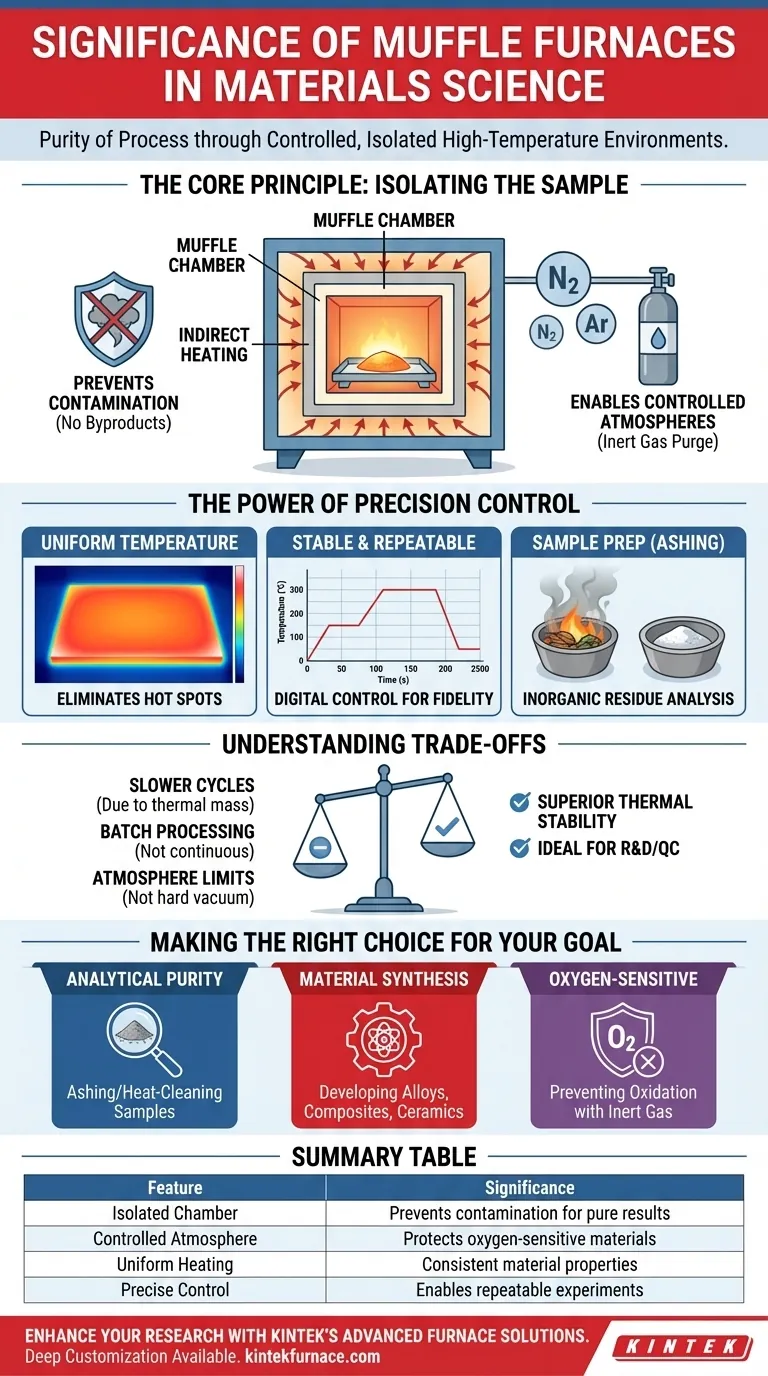

O Princípio Central: Isolamento da Amostra

A característica definidora de um forno mufla é o seu design, que é a fonte das suas vantagens mais críticas em um ambiente de pesquisa ou controle de qualidade.

A Câmara de 'Mufla'

Um forno mufla contém uma câmara interna, ou "mufla", que aloja a amostra. Os elementos de aquecimento são posicionados fora desta câmara.

Este design cria um sistema de aquecimento indireto. Os elementos aquecem a câmara, e a câmara, por sua vez, irradia calor uniformemente sobre o material no seu interior.

Prevenção de Contaminação

O benefício principal desta separação é a prevenção de contaminação. Num forno de combustão direta, os subprodutos da combustão (como gases e fuligem) podem interagir diretamente com a amostra.

Um forno mufla garante que o material seja exposto apenas ao calor e à atmosfera pretendidos dentro da câmara, o que é crucial para obter resultados puros e repetíveis. Materiais como ligas de alta temperatura ou cerâmicas especializadas são usados para construir a mufla, proporcionando resistência a gases agressivos.

Possibilitando Atmosferas Controladas

Como a câmara interna é isolada, a atmosfera dentro dela pode ser controlada. Alguns modelos permitem a introdução de gases inertes, como nitrogênio ou argônio.

Isto é indispensável ao tratar termicamente materiais que oxidam facilmente a altas temperaturas. Ao deslocar o oxigênio, o forno previne reações químicas indesejadas que alterariam as propriedades fundamentais do material.

O Poder do Controle de Precisão

Além do isolamento, os fornos mufla são valorizados pela sua capacidade de fornecer temperaturas estáveis e uniformes, o que é um requisito inegociável para pesquisas sérias em materiais.

Distribuição Uniforme de Temperatura

O método de aquecimento indireto promove naturalmente um ambiente de temperatura altamente uniforme. Elimina "pontos quentes" que podem ocorrer com o aquecimento direto, garantindo que toda a amostra experimente as mesmas condições térmicas.

Esta uniformidade é vital para processos como a queima de cerâmicas ou o recozimento de metais, onde mesmo pequenas variações de temperatura através do material podem levar a defeitos, tensões internas ou propriedades inconsistentes.

Processos Estáveis e Repetíveis

Os fornos mufla modernos oferecem controle digital preciso sobre as rampas de temperatura, patamares e taxas de resfriamento. Esta estabilidade garante que os experimentos possam ser repetidos com um alto grau de fidelidade.

Ao desenvolver novos materiais como nanomateriais ou compósitos, a capacidade de replicar o ciclo térmico exato é a única maneira de correlacionar de forma confiável as variáveis do processo com o desempenho final do material.

Preparação de Amostras (Calcinação)

Uma aplicação comum é a calcinação de amostras, particularmente em pesquisa farmacêutica ou médica. Neste processo, uma amostra é aquecida a uma alta temperatura para queimar todo o material orgânico.

O que resta é um resíduo inorgânico (cinza) que pode ser analisado sem interferência dos componentes orgânicos. O ambiente controlado e livre de contaminantes do forno mufla é perfeito para este tipo de pré-tratamento de amostras antes de técnicas como espectroscopia.

Compreendendo os Compromissos

Embora indispensáveis, os fornos mufla não são a solução universal para todas as aplicações de aquecimento. Entender suas limitações é fundamental para usá-los de forma eficaz.

Taxas de Aquecimento e Resfriamento

Devido à massa térmica significativa dos materiais isolantes e da própria mufla, estes fornos podem ter ciclos de aquecimento e resfriamento mais lentos em comparação com outros métodos como fornos de indução ou resistência direta. Este é o preço a pagar pela estabilidade térmica superior.

Limitações da Atmosfera

Embora muitos fornos mufla possam operar com purgas de gás inerte, eles não substituem um forno a vácuo dedicado. Atingir e manter um vácuo de alta pureza e alto vácuo é um desafio de engenharia diferente e requer equipamentos especializados.

Processamento em Lote vs. Fluxo Contínuo

A maioria dos fornos mufla de laboratório é projetada para processamento em lote. São ideais para pesquisa, desenvolvimento e controle de qualidade em amostras individuais ou pequenos lotes, mas menos adequados para linhas de produção industrial contínuas de alto rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da ferramenta de processamento térmico correta depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a pureza analítica: Um forno mufla é a escolha ideal para calcinação ou limpeza a quente de amostras, pois previne a contaminação por subprodutos da combustão.

- Se o seu foco principal é a síntese de materiais: O controle de temperatura preciso, uniforme e repetível de um forno mufla é fundamental para o desenvolvimento de novas ligas, compósitos e cerâmicas.

- Se o seu foco principal é o processamento de materiais sensíveis ao oxigênio: Um forno mufla com capacidade de gás inerte fornece um ambiente controlado e com baixo teor de oxigênio, essencial para prevenir a oxidação durante o tratamento térmico.

Em última análise, o forno mufla permanece uma ferramenta fundamental na ciência dos materiais porque fornece um ambiente confiável e não contaminado para descobrir como os materiais realmente se comportam sob calor.

Tabela de Resumo:

| Característica | Significado |

|---|---|

| Câmara Isolada | Previne a contaminação dos elementos de aquecimento, garantindo resultados puros |

| Atmosfera Controlada | Permite o uso de gás inerte para proteger materiais sensíveis ao oxigênio |

| Aquecimento Uniforme | Elimina pontos quentes para propriedades consistentes do material |

| Controle Preciso de Temperatura | Possibilita experimentos repetíveis e ciclos térmicos estáveis |

| Aplicações Comuns | Calcinação, recozimento, síntese de ligas, cerâmicas e compósitos |

Pronto para aprimorar sua pesquisa de materiais com processamento puro e de alta temperatura? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica