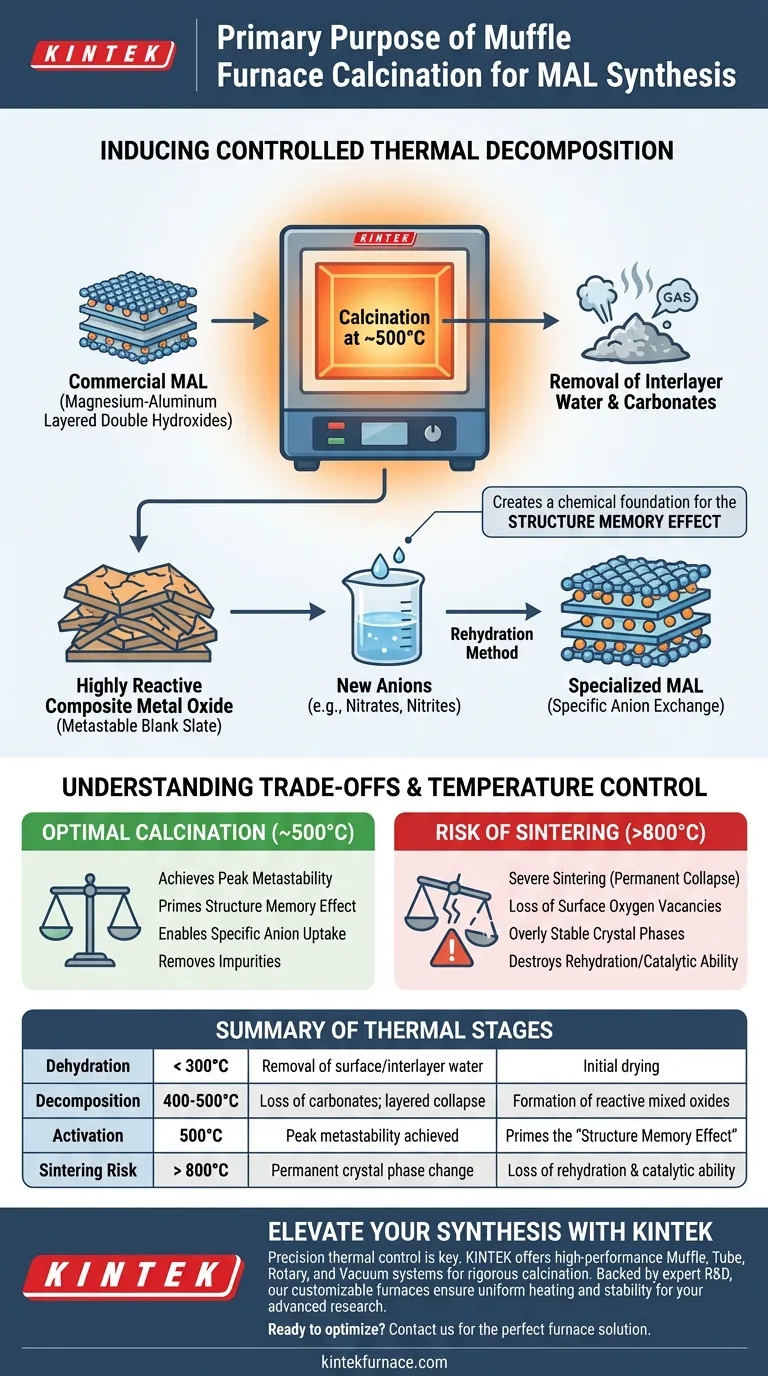

O principal objetivo do uso de um forno mufla para calcinar hidróxidos duplos lamelares de magnésio-alumínio (MAL) comerciais é induzir a decomposição térmica controlada. Ao submeter o material a temperaturas em torno de 500°C, o forno remove efetivamente os íons carbonato intercamadas e a água quimicamente ligada, fazendo com que a estrutura lamelar original colapse em um óxido metálico composto altamente reativo.

Ponto Principal Este processo de calcinação não é apenas para secagem; ele cria uma base química para o efeito de memória estrutural. Ao remover os ânions existentes e colapsar as camadas, você prepara o material para regenerar sua estrutura lamelar durante a reidratação, permitindo a inserção precisa de íons alvo específicos como nitratos ou nitritos.

O Mecanismo de Decomposição Térmica

Remoção de Espécies Intercamadas

A função imediata do forno mufla é eliminar componentes voláteis.

O MAL comercial frequentemente contém íons carbonato e moléculas de água aprisionados entre suas camadas.

A 500°C, esses componentes são vaporizados e expelidos, o que é impossível de alcançar com métodos de secagem padrão.

Colapso Estrutural e Formação de Óxido

À medida que a água e os carbonatos são removidos, a estrutura lamelar característica do hidróxido age de forma imprevisível.

Ela colapsa, transformando o material em uma solução de óxido metálico misto (óxidos de magnésio e alumínio).

Essa transformação cria um intermediário desordenado de alta área superficial que é quimicamente distinto do material de partida.

Facilitando o Efeito de Memória Estrutural

Criando uma "Tábula Rasa"

Os óxidos metálicos mistos produzidos no forno são metaestáveis.

Eles possuem uma "memória" de sua configuração lamelar original.

Este estado é um pré-requisito para o método subsequente de reidratação, pois o material está agora preparado para reformar suas camadas quando exposto a uma solução aquosa.

Permitindo Troca Específica de Ânions

O objetivo final desta calcinação é frequentemente sintetizar MAL com ânions específicos que são difíceis de introduzir diretamente.

Como os íons carbonato originais foram removidos pelo forno, a estrutura em reforma absorverá avidamente novos ânions disponíveis na solução.

Isso permite a síntese de variantes especializadas de MAL intercaladas com íons nitrato ou nitrito.

Compreendendo as Compensações

O Risco de Supercalcinação (Sinterização)

Embora o calor elevado seja necessário, o controle excessivo da temperatura é crítico.

Se a temperatura do forno exceder significativamente a faixa ideal (por exemplo, atingindo 800°C), o material pode sofrer de sinterização severa.

Isso causa o colapso permanente da estrutura de poros e reduz a concentração de vacâncias de oxigênio na superfície, destruindo efetivamente a capacidade do material de reidratar ou atuar como catalisador.

Equilibrando Cristalinidade e Atividade

Existe um delicado equilíbrio entre a remoção de impurezas e a manutenção da atividade superficial.

Aquecimento insuficiente (abaixo de 400–500°C) pode deixar carbonatos residuais, bloqueando a absorção de novos íons.

Inversamente, a exposição prolongada a altas temperaturas pode levar à formação de fases cristalinas excessivamente estáveis (como espinélios) que resistem à reidratação, anulando o efeito de memória estrutural.

Fazendo a Escolha Certa para Sua Síntese

Para garantir o sucesso da síntese, alinhe seus parâmetros de forno com seus objetivos químicos específicos:

- Se seu foco principal é utilizar o efeito de memória estrutural: Garanta que a temperatura seja estritamente mantida em torno de 500°C para remover carbonatos sem sinterizar permanentemente os óxidos.

- Se seu foco principal é sintetizar MAL intercalados com ânions específicos: Confirme que a duração da sua calcinação é suficiente para decompor completamente o precursor, criando um óxido "limpo" pronto para absorção de nitrato ou nitrito.

Ao controlar precisamente o ambiente de decomposição térmica, você transforma um precursor comercial padrão em uma plataforma sintonizável para a síntese de materiais avançados.

Tabela Resumo:

| Estágio do Processo | Temperatura | Mudança Física/Química | Propósito |

|---|---|---|---|

| Desidratação | < 300°C | Remoção de água superficial/intercamada | Secagem inicial |

| Decomposição | 400°C - 500°C | Perda de carbonatos; colapso lamelar | Formação de óxidos mistos reativos |

| Ativação | 500°C | Metaestabilidade de pico alcançada | Prepara o "Efeito de Memória Estrutural" |

| Risco de Sinterização | > 800°C | Mudança permanente de fase cristalina | Perda da capacidade de reidratação e catalítica |

Eleve Sua Síntese de Materiais com a KINTEK

O controle térmico de precisão é a diferença entre um efeito de memória estrutural bem-sucedido e a sinterização permanente do material. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às demandas rigorosas da calcinação química. Se você está sintetizando variantes especializadas de MAL ou catalisadores avançados, nossos fornos de alta temperatura de laboratório personalizáveis fornecem o aquecimento uniforme e a estabilidade de temperatura que sua pesquisa exige.

Pronto para otimizar seu processo de calcinação? Entre em contato conosco hoje para encontrar a solução de forno perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Minxuan Zhong, You Wu. Corrosion Protection of Steel by NO3− and NO2− Intercalated Mg-Al Layered Double Hydroxides in Simulated Pore Solutions of Alkali-Activated Slag. DOI: 10.3390/met14010111

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla de alta temperatura no pós-tratamento de eletrodos impregnados com PNCO? Sinterização Mestra

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.