No processamento de materiais eletrônicos, os fornos mufla são críticos para o tratamento térmico de materiais a fim de alcançar propriedades elétricas, ópticas e estruturais específicas. Eles são usados para uma variedade de tarefas, incluindo o crescimento de filmes finos, o recozimento de wafers semicondutores, a sinterização de substratos cerâmicos e o tratamento térmico de componentes metálicos, todos os quais dependem de controle preciso de temperatura e atmosfera.

O valor central de um forno mufla em eletrônicos é sua capacidade de fornecer duas condições inegociáveis: temperatura excepcionalmente uniforme e uma atmosfera livre de contaminantes e altamente controlada. Essas duas capacidades são essenciais para a fabricação de materiais e dispositivos eletrônicos de alto desempenho.

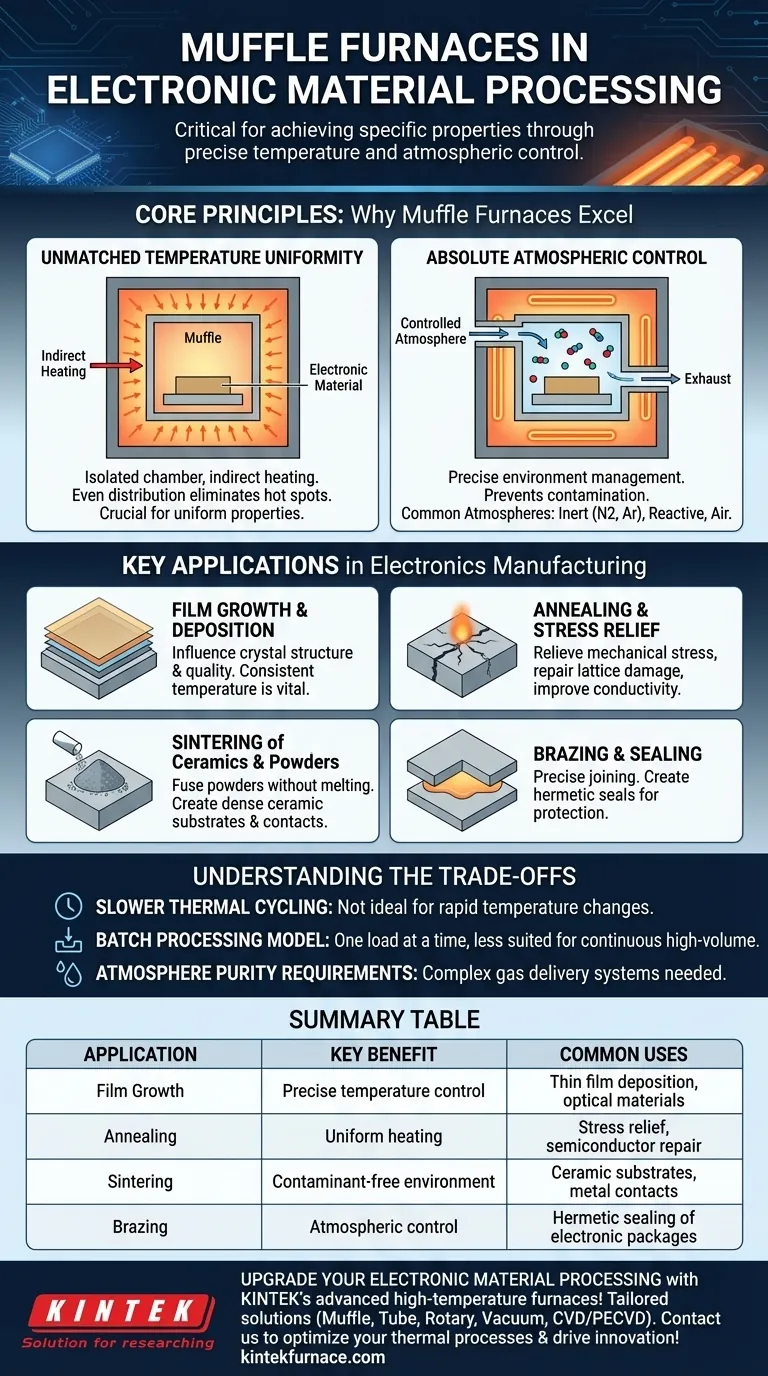

Os Princípios Essenciais: Por Que os Fornos Mufla se Destacam

O design de um forno mufla é enganosamente simples, mas unicamente eficaz. A "mufla" é uma câmara interna selada que isola o material sendo processado dos elementos de aquecimento externos. Essa separação é a chave para suas vantagens.

Uniformidade de Temperatura Inigualável

A câmara isolada é aquecida principalmente por radiação e convecção, não por contato direto com as bobinas de aquecimento. Este método de aquecimento indireto distribui a energia uniformemente por toda a câmara, eliminando pontos quentes e garantindo que toda a peça de trabalho experimente a mesma temperatura.

Essa uniformidade é crítica para processos como o recozimento, onde até mesmo pequenas variações de temperatura em um wafer de silício podem introduzir defeitos e comprometer o desempenho do dispositivo.

Controle Atmosférico Absoluto

Como a peça de trabalho é selada dentro da mufla, a atmosfera interna pode ser gerenciada com precisão. Esse isolamento impede a contaminação por subprodutos de combustão ou elementos de aquecimento degradantes, o que seria desastroso para materiais eletrônicos sensíveis.

Isso permite que o processamento ocorra em ambientes específicos:

- Gás Inerte (Nitrogênio, Argônio): Previne a oxidação de materiais como interconexões de cobre ou outros metais sensíveis durante o tratamento térmico.

- Gás Reativo: Usado para reações químicas específicas na superfície de um material, como em algumas formas de crescimento de filme.

- Ar: Para processos onde a oxidação é desejada ou não é uma preocupação, como na incineração de fotorresina.

Principais Aplicações na Fabricação de Eletrônicos

As capacidades únicas dos fornos mufla os tornam indispensáveis para várias etapas de fabricação de alta precisão.

Crescimento e Deposição de Filmes

Para filmes finos e materiais ópticos, a temperatura e atmosfera controladas do forno influenciam diretamente a estrutura cristalina, a taxa de crescimento e a qualidade final. A temperatura consistente é vital para alcançar a fase e as propriedades desejadas do material.

Recozimento e Alívio de Tensão

O recozimento envolve aquecer um material e depois resfriá-lo lentamente. Em eletrônicos, isso é feito para aliviar a tensão mecânica induzida durante a fabricação, reparar danos à rede cristalina em semicondutores após a implantação iônica e melhorar a condutividade elétrica dos contatos metálicos.

Sinterização de Cerâmicas e Pós

A sinterização é o processo de fusão de pós usando calor, sem derretê-los. Os fornos mufla são usados para criar substratos cerâmicos densos e duráveis para circuitos integrados ou para formar contatos elétricos a partir de metais em pó.

Brasagem e Vedação

O controle preciso da temperatura é essencial para unir componentes usando um metal de adição (brasagem). Um uso comum é a criação de vedações herméticas em encapsulamentos eletrônicos para proteger circuitos internos sensíveis da umidade e de outros fatores ambientais.

Compreendendo as Desvantagens

Embora potentes, os fornos mufla não são a solução para todas as necessidades de processamento térmico. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Ciclo Térmico Mais Lento

O mesmo isolamento e massa térmica que proporcionam excelente estabilidade de temperatura também significam que os fornos mufla aquecem e esfriam relativamente lentamente. Eles não são ideais para aplicações que exigem mudanças rápidas de temperatura.

Modelo de Processamento em Lotes

A maioria dos fornos mufla é projetada para processamento em lotes, onde uma carga é tratada por vez. Embora existam versões em escala industrial, elas são geralmente menos adequadas para linhas de montagem contínuas e de alto volume em comparação com outros tipos de fornos, como os fornos de esteira.

Requisitos de Pureza da Atmosfera

Alcançar e manter uma atmosfera inerte de alta pureza requer um forno com excelentes vedações, um sistema confiável de fornecimento de gás e protocolos de purga adequados. Isso pode aumentar a complexidade e o custo operacional do sistema.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do processo térmico correto depende inteiramente do material e do resultado desejado.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize um forno com o controlador de temperatura mais preciso e opções versáteis para gerenciar diferentes atmosferas (por exemplo, gás inerte, vácuo).

- Se o seu foco principal é processar materiais sensíveis à oxidação: Certifique-se de que o forno tenha excelentes vedações e um sistema robusto para purgar e manter um ambiente de gás inerte.

- Se o seu foco principal é o tratamento repetível de componentes, como o recozimento: Procure um modelo com um controlador programável que possa executar de forma confiável perfis de aquecimento, imersão e resfriamento em várias etapas.

Em última análise, o valor do forno mufla reside na sua capacidade de criar um ambiente perfeitamente controlado e de alta temperatura, tornando as propriedades ideais dos materiais eletrônicos não apenas possíveis, mas repetíveis.

Tabela Resumo:

| Aplicação | Benefício Principal | Usos Comuns |

|---|---|---|

| Crescimento de Filmes | Controle preciso de temperatura | Deposição de filmes finos, materiais ópticos |

| Recozimento | Aquecimento uniforme | Alívio de tensão, reparo de semicondutores |

| Sinterização | Ambiente livre de contaminantes | Substratos cerâmicos, contatos metálicos |

| Brasagem | Controle atmosférico | Vedação hermética de encapsulamentos eletrônicos |

Atualize seu processamento de materiais eletrônicos com os fornos avançados de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais únicas, aprimorando o desempenho e a repetibilidade. Entre em contato hoje mesmo para discutir como nossos fornos podem otimizar seus processos térmicos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo