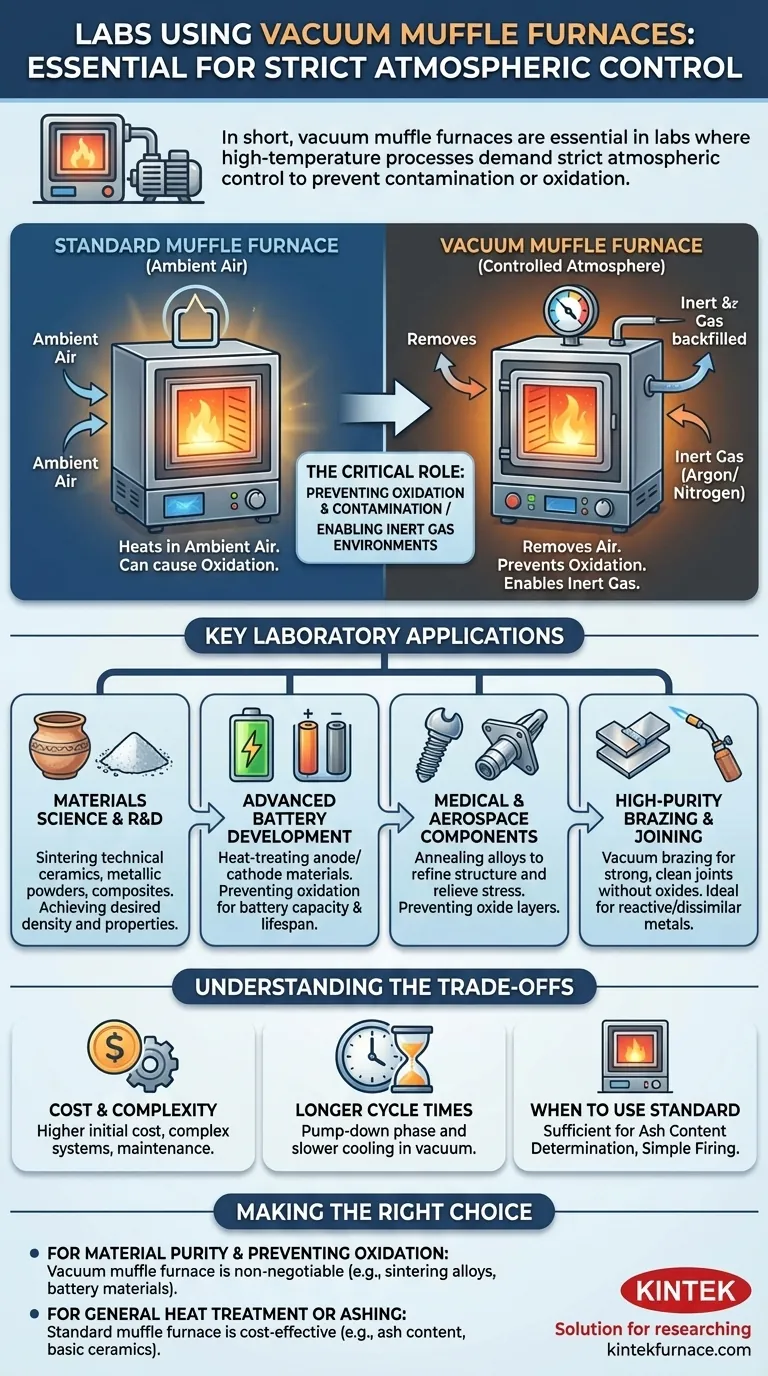

Em resumo, os fornos mufla a vácuo são essenciais em laboratórios onde processos de alta temperatura exigem controle rigoroso da atmosfera para prevenir contaminação ou oxidação. Eles são mais comumente encontrados em instalações que desenvolvem materiais para baterias, conduzem P&D avançado em ciência de materiais, recozem ligas de grau médico e realizam tratamento térmico em peças de aço de alto desempenho.

A diferença fundamental entre um forno mufla padrão e um forno mufla a vácuo é o controle da atmosfera. Enquanto um forno padrão aquece materiais ao ar ambiente, um forno a vácuo primeiro remove o ar, criando um ambiente controlado essencial para processar materiais sensíveis, reativos ou de alta pureza.

O Papel Crítico do Controle da Atmosfera

A decisão de usar um forno mufla a vácuo é quase sempre impulsionada pela necessidade de gerenciar o ambiente ao redor do material que está sendo aquecido. Em altas temperaturas, o oxigênio e a umidade no ar ambiente podem alterar fundamentalmente ou arruinar uma peça de trabalho.

Prevenção de Oxidação e Contaminação

Muitos materiais avançados, especialmente metais e ligas, oxidarão rapidamente (enferrujarão ou mancharão) quando aquecidos. Esta camada de óxido pode degradar as propriedades estruturais, elétricas ou químicas do material.

Um forno a vácuo remove os gases reativos, principalmente o oxigênio, da câmara. Isso permite que os materiais sejam aquecidos a temperaturas extremas sem reações químicas indesejadas, garantindo sua pureza e desempenho.

Viabilizando Ambientes de Gás Inerte

Uma vez que o vácuo é alcançado, a câmara do forno pode ser reabastecida com um gás inerte de alta pureza, como argônio ou nitrogênio.

Isso cria uma atmosfera estável e não reativa a uma pressão específica. Esta técnica é crítica para processos como a sinterização, onde materiais em pó são fundidos sem derreter, pois previne a oxidação ao mesmo tempo que facilita a transferência de calor.

Aplicações Laboratoriais Chave

A necessidade de uma atmosfera controlada torna os fornos mufla a vácuo indispensáveis em vários campos de alta tecnologia. Cada aplicação aproveita a capacidade do forno de proteger o material durante o processamento térmico.

Ciência de Materiais e P&D

Laboratórios que pesquisam novos materiais dependem de fornos a vácuo para a sinterização de cerâmicas técnicas, pós metálicos e compósitos. O ambiente livre de oxigênio é a única maneira de alcançar a densidade e as propriedades mecânicas desejadas em muitos materiais de próxima geração.

Desenvolvimento Avançado de Baterias

A criação de materiais de ânodo e cátodo para baterias de íon-lítio é um processo extremamente sensível. Qualquer oxidação ou contaminação introduzida durante o tratamento térmico pode degradar severamente a capacidade, eficiência e vida útil da bateria. Fornos a vácuo fornecem o ambiente de alta pureza necessário.

Componentes Médicos e Aeroespaciais

A fabricação de dispositivos médicos, como implantes feitos de ligas de titânio, requer recozimento para refinar a estrutura de grãos do material e aliviar o estresse. Um vácuo impede a formação de uma camada de óxido que poderia comprometer a biocompatibilidade e a resistência. O mesmo princípio se aplica ao tratamento térmico de aços especiais para peças aeroespaciais.

Brasagem e Junção de Alta Pureza

A brasagem é um processo usado para unir metais. A brasagem a vácuo é uma técnica superior para criar juntas extremamente fortes e limpas, especialmente com metais reativos ou dissimilares. O vácuo garante que nenhum óxido se forme nas superfícies, permitindo que o metal de enchimento de brasagem flua de forma limpa e crie uma ligação perfeita.

Entendendo as Compensações: Vácuo vs. Forno Padrão

Embora poderosos, os fornos mufla a vácuo nem sempre são a ferramenta certa. Entender suas limitações é fundamental para fazer um investimento sólido.

Quando um Forno Padrão é Suficiente

Para muitas aplicações laboratoriais comuns, o controle da atmosfera é desnecessário ou até contraproducente. Processos como determinação do teor de cinzas, queima simples de cerâmica ou análise de materiais não combustíveis são projetados para serem realizados na presença de ar. Nesses casos, um forno mufla padrão mais simples e econômico é a escolha apropriada.

O Fator Custo e Complexidade

Fornos mufla a vácuo são significativamente mais caros do que seus equivalentes padrão. Eles exigem bombas de vácuo, sistemas de vedação complexos e controles mais sofisticados, o que aumenta o custo inicial e a manutenção a longo prazo.

Tempos de Ciclo Mais Longos

Atingir um vácuo profundo leva tempo. A fase de "bombeamento" antes do aquecimento e a fase de resfriamento frequentemente mais lenta (pois a convecção é reduzida no vácuo) significam que os tempos totais de ciclo são tipicamente mais longos do que em um forno padrão.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha depende, em última análise, dos requisitos químicos e físicos do seu material durante o tratamento térmico.

- Se seu foco principal é a pureza do material e a prevenção da oxidação: Um forno mufla a vácuo é inegociável para processos como sinterização de ligas avançadas, desenvolvimento de materiais para baterias ou recozimento de metais reativos.

- Se seu foco principal é tratamento térmico geral ou determinação de cinzas: Um forno mufla padrão é a escolha mais econômica e direta para aplicações como determinação do teor de cinzas, queima de cerâmicas básicas ou tratamento térmico de metais não reativos.

- Se você precisa de uma atmosfera não oxidante específica: Um forno a vácuo é essencial, pois fornece a capacidade de primeiro remover o ar e depois reabastecer a câmara com um gás inerte preciso como o argônio.

Entender o papel da atmosfera é a chave para selecionar a ferramenta certa e alcançar resultados precisos e repetíveis.

Tabela Resumo:

| Área de Aplicação | Usos Principais |

|---|---|

| Ciência de Materiais & P&D | Sinterização de cerâmicas, pós metálicos, compósitos |

| Desenvolvimento de Baterias | Tratamento térmico de material de ânodo/cátodo para baterias de íon-lítio |

| Médico & Aeroespacial | Recozimento de ligas de titânio, tratamento térmico de aços especiais |

| Brasagem de Alta Pureza | Junção de metais reativos ou dissimilares com ligações limpas e fortes |

Pronto para aprimorar as capacidades do seu laboratório com controle preciso da atmosfera? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo & com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos mufla a vácuo podem fornecer pureza e desempenho superiores para suas aplicações específicas!

Guia Visual

Produtos relacionados

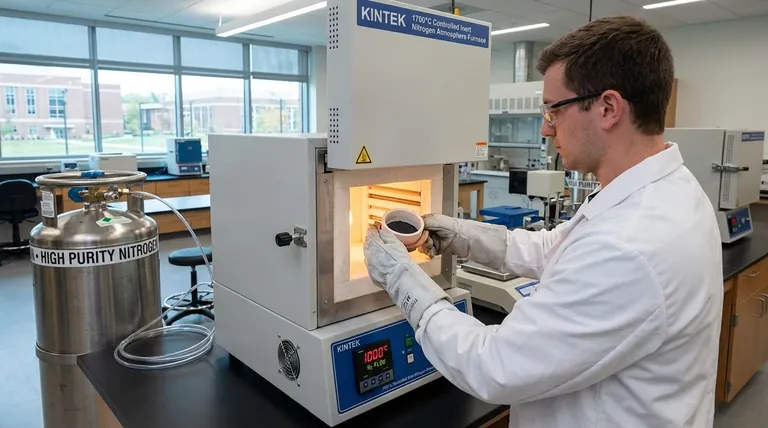

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho