Em essência, um forno de resistência tipo caixa é uma câmara de aquecimento de alta temperatura usada para o processamento térmico preciso de materiais. Ele opera passando uma corrente elétrica através de elementos de aquecimento, gerando calor por resistência. Esses fornos são ferramentas fundamentais em laboratórios de pesquisa e ambientes industriais para aplicações como sinterização de cerâmicas, tratamento térmico de metais e condução de análises de materiais em altas temperaturas.

O valor central de um forno de resistência tipo caixa reside em seu design simples e robusto, que fornece calor altamente uniforme e controlado com precisão. Isso o torna um trunfo versátil e confiável para uma ampla gama de tarefas de ciência e engenharia de materiais.

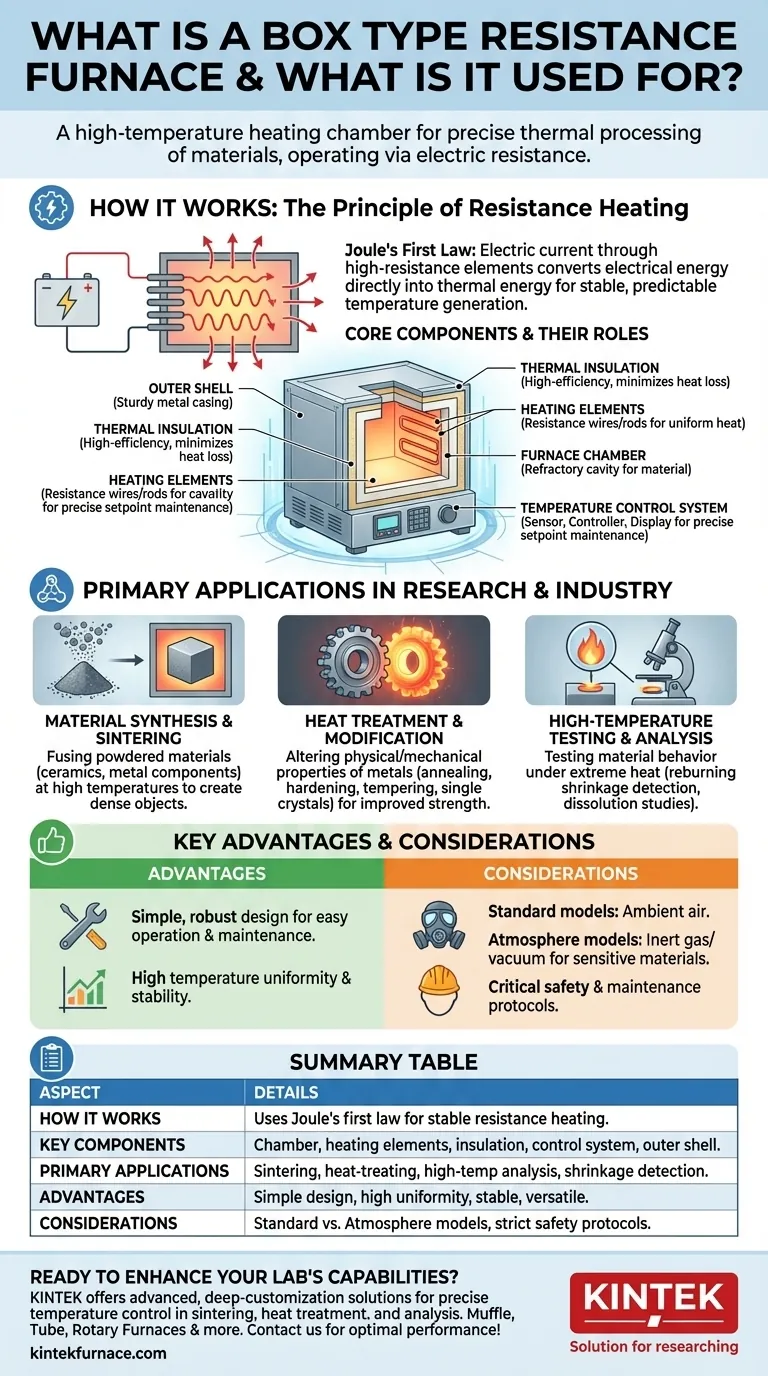

Como Funciona um Forno de Resistência Tipo Caixa

Para entender sua utilidade, você deve primeiro entender seu design fundamental. A operação do forno baseia-se em alguns princípios e componentes chave que trabalham em conjunto.

O Princípio do Aquecimento por Resistência

O forno gera calor usando a primeira lei de Joule. Uma corrente elétrica é passada através de elementos de aquecimento especializados, que possuem alta resistência elétrica. Essa resistência converte a energia elétrica diretamente em energia térmica, que então irradia por toda a câmara do forno para aquecer o material no interior.

Este método permite uma geração de temperatura muito estável e previsível, pois a saída de calor está diretamente relacionada à corrente aplicada.

Componentes Principais e Seus Papéis

Um forno tipo caixa consiste em várias partes críticas:

- Câmara do Forno: Uma cavidade feita de materiais refratários que podem suportar temperaturas extremas. É onde o material é colocado para processamento.

- Elementos de Aquecimento: Geralmente fios ou hastes de resistência estrategicamente posicionados dentro da câmara para garantir uma distribuição uniforme do calor.

- Isolamento Térmico: Isolamento de alta eficiência, muitas vezes fibra de óxido de alumínio, é empacotado entre a câmara interna e a carcaça externa. Isso minimiza a perda de calor e melhora a eficiência energética.

- Sistema de Controle de Temperatura: Este é o cérebro do forno, consistindo em um sensor de temperatura (como um termopar), um controlador digital e um display. Ele mede constantemente a temperatura interna e ajusta a potência dos elementos de aquecimento para manter precisamente o ponto de ajuste desejado.

- Carcaça Externa: Uma carcaça de metal resistente que envolve todos os componentes, fornecendo integridade estrutural e segurança.

Aplicações Principais em Pesquisa e Indústria

A capacidade do forno de criar um ambiente de alta temperatura controlado o torna indispensável para vários processos chave.

Síntese de Materiais e Sinterização

Este é um dos usos mais comuns. A sinterização envolve aquecer um material em pó a uma alta temperatura (abaixo do seu ponto de fusão) para fundir as partículas, criando um objeto sólido e denso. Isso é fundamental para a fabricação de cerâmicas avançadas e certos componentes metálicos.

Tratamento Térmico e Modificação

Fornos tipo caixa são amplamente utilizados para o tratamento térmico de metais para alterar suas propriedades físicas e mecânicas. Processos como recozimento, têmpera e revenido são realizados para aumentar a resistência, melhorar a ductilidade ou aliviar tensões internas dentro de um material.

Também é usado para o tratamento térmico de materiais especializados, como cristais únicos, onde o controle preciso da temperatura é fundamental.

Testes e Análise em Alta Temperatura

Em pesquisa e controle de qualidade, esses fornos são usados para testar como os materiais se comportam sob calor extremo. Isso inclui aplicações como detecção de retração por queima para materiais refratários ou condução de estudos de dissolução e análise em vários metais e cerâmicas.

Compreendendo as Compensações e Realidades Operacionais

Embora versátil, é importante reconhecer as vantagens e os requisitos operacionais deste equipamento para usá-lo de forma eficaz e segura.

Vantagens Chave: Simplicidade e Precisão

Os principais benefícios estão enraizados em seu design. A estrutura é relativamente simples, o que o torna fácil de operar e manter. Os sistemas avançados de controle de temperatura fornecem alta uniformidade e estabilidade de temperatura, garantindo que os processos sejam repetíveis e precisos.

Modelos Especializados vs. Propósito Geral

O forno tipo caixa padrão aquece materiais em ar ambiente. No entanto, para materiais sensíveis ao oxigênio ou que requerem um ambiente gasoso específico, um forno tipo caixa com atmosfera especializado é necessário. Esses modelos possuem vedação superior e entradas de gás, permitindo que operem com gases inertes ou sob vácuo.

Protocolos Críticos de Segurança e Manutenção

Operar em altas temperaturas apresenta riscos inerentes. É absolutamente fundamental que os usuários sigam todas as instruções do fabricante para a operação. Inspeção e manutenção regulares são obrigatórias para garantir a integridade dos elementos de aquecimento, isolamento e recursos de segurança. Esteja sempre familiarizado com os regulamentos de segurança do forno antes de usar.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e usar um forno tipo caixa depende inteiramente do seu objetivo específico.

- Se o seu foco principal for aquecimento de laboratório de propósito geral: O forno de resistência tipo caixa padrão é um trunfo confiável e econômico para uma ampla variedade de tarefas básicas de tratamento térmico e sinterização.

- Se o seu foco principal for processar materiais sensíveis ao oxigênio: Você deve investir em um forno tipo caixa com atmosfera especializada que permita um ambiente de gás inerte ou vácuo controlado.

- Se o seu foco principal for segurança operacional e longevidade: Priorize a adesão estrita ao cronograma de manutenção do fabricante e a todos os protocolos de segurança de alta temperatura.

Em última análise, este forno é uma ferramenta poderosa para quem precisa controlar o calor com precisão no desenvolvimento ou análise de materiais.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Como Funciona | Usa a primeira lei de Joule; corrente elétrica através de elementos de aquecimento gera calor por resistência para controle de temperatura estável. |

| Componentes Chave | Câmara do forno, elementos de aquecimento, isolamento térmico, sistema de controle de temperatura, carcaça externa. |

| Aplicações Primárias | Sinterização de cerâmicas, tratamento térmico de metais, análise de materiais em alta temperatura, detecção de retração por queima. |

| Vantagens | Design simples, operação e manutenção fáceis, alta uniformidade e estabilidade de temperatura, versátil para várias tarefas. |

| Considerações | Modelos padrão para ar ambiente; modelos com atmosfera para gás inerte/vácuo; requer protocolos rigorosos de segurança e manutenção. |

Pronto para aprimorar as capacidades do seu laboratório com um forno confiável de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja em pesquisa ou indústria, nossos fornos garantem controle preciso de temperatura e durabilidade para sinterização, tratamento térmico e análise de materiais. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos e oferecer desempenho ideal!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas