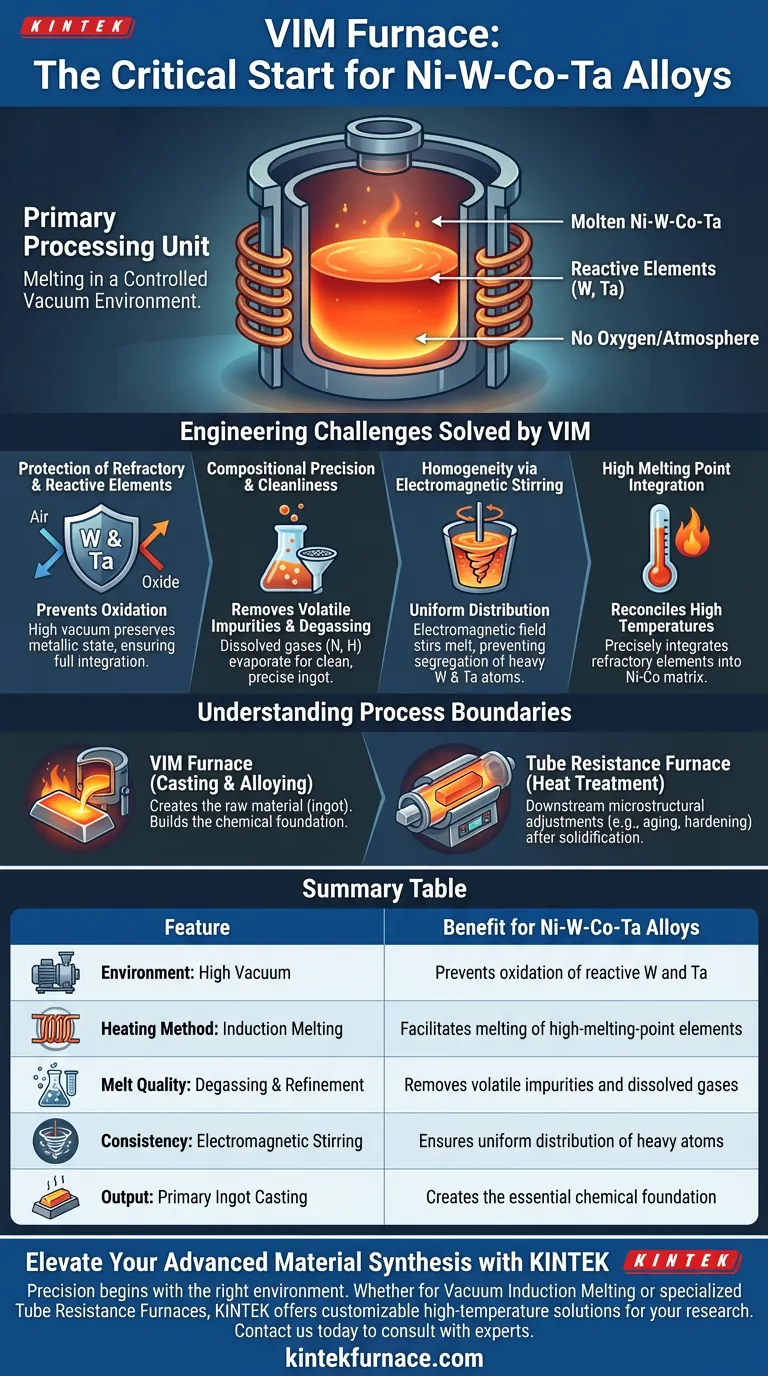

O forno de Fusão por Indução a Vácuo (VIM) serve como a unidade crítica de processamento primário para a preparação de ligas Ni-W-Co-Ta. Sua função específica é realizar a fusão e liga inicial dentro de um ambiente de vácuo controlado, o que é essencial para prevenir a oxidação de elementos reativos e de alto ponto de fusão, como tungstênio (W) e tântalo (Ta). Ao isolar a fusão do oxigênio atmosférico, o forno VIM garante a produção de lingotes iniciais limpos e composicionalmente precisos.

O valor central do forno VIM reside em sua capacidade de conciliar altas temperaturas de fusão com pureza química. Ele permite a integração precisa de elementos refratários como tungstênio e tântalo na matriz níquel-cobalto sem o risco de formação de óxidos ou contaminação.

Os Desafios de Engenharia Resolvidos pelo VIM

A preparação de ligas complexas como Ni-W-Co-Ta apresenta obstáculos metalúrgicos específicos que as técnicas de fusão padrão não conseguem resolver. O forno VIM supera esses obstáculos através da proteção a vácuo e da mecânica de indução.

Proteção de Elementos Refratários e Reativos

Tungstênio e tântalo são caracterizados tanto por altos pontos de fusão quanto por alta atividade química.

Na presença de ar, esses elementos oxidariam rapidamente nas temperaturas de fusão. O forno VIM elimina esse risco operando sob alto vácuo. Esse ambiente preserva o estado metálico do tungstênio e do tântalo, garantindo que eles sejam totalmente integrados à liga, em vez de perdidos como escória ou inclusões de óxido.

Precisão Composicional e Limpeza

Alcançar a proporção química exata em Ni-W-Co-Ta é vital para as propriedades finais da liga.

O processo VIM permite a remoção de impurezas voláteis através da desgaseificação. À medida que o metal funde em vácuo, gases dissolvidos (como nitrogênio e hidrogênio) e impurezas de alta pressão de vapor evaporam da fusão. Isso resulta em um lingote inicial "limpo" com composição rigorosamente controlada.

Homogeneidade via Agitação Eletromagnética

Embora a referência principal se concentre na prevenção da oxidação, a mecânica do VIM oferece um benefício secundário crítico para elementos pesados.

O aquecimento por indução gera um campo eletromagnético que agita naturalmente o metal fundido. Para ligas contendo elementos solutos de alta massa, como tungstênio e tântalo, esse efeito de agitação impede a segregação. Ele garante que esses átomos pesados sejam distribuídos uniformemente por toda a matriz mais leve de níquel-cobalto, estabelecendo uma base de alta qualidade para o processamento subsequente.

Compreendendo os Limites do Processo

É importante distinguir o papel do forno VIM de outros equipamentos de processamento térmico usados posteriormente no ciclo de vida da liga.

Fusão vs. Tratamento Térmico

O forno VIM é estritamente para a fase de fundição e liga. Ele cria a matéria-prima (o lingote).

Ele não é usado para ajustes microestruturais posteriores. Por exemplo, após a liga ter sido laminada a frio, um forno de resistência tubular de alta temperatura de laboratório é tipicamente usado. Esse equipamento lida com os processos de envelhecimento de temperatura mais baixa (por exemplo, 700°C) necessários para precipitar fases de endurecimento (como Ni4W). O forno VIM constrói a base química; o forno de resistência otimiza a microestrutura física.

Fazendo a Escolha Certa para o Seu Objetivo

Ao planejar a linha de produção para ligas Ni-W-Co-Ta, equipamentos distintos servem a objetivos metalúrgicos distintos:

- Se o seu foco principal é Integridade Química: Confie no forno VIM para fundir e ligar elementos reativos (W, Ta) sem oxidação ou contaminação atmosférica.

- Se o seu foco principal é Endurecimento Microestrutural: Utilize um forno de resistência tubular para controlar as reações de precipitação e o tamanho do grão após o material ter sido solidificado e laminado.

Resumo: O forno VIM é o ponto de partida indispensável para a produção de Ni-W-Co-Ta, garantindo que elementos refratários de alto valor sejam bem-sucedidos na liga em um lingote puro e homogêneo.

Tabela Resumo:

| Característica | Papel do Forno VIM | Benefício para Ligas Ni-W-Co-Ta |

|---|---|---|

| Ambiente | Alto Vácuo | Previne a oxidação de W e Ta reativos |

| Método de Aquecimento | Fusão por Indução | Facilita a fusão de elementos refratários de alto ponto de fusão |

| Qualidade da Fusão | Desgaseificação e Refinamento | Remove impurezas voláteis e gases dissolvidos |

| Consistência | Agitação Eletromagnética | Garante a distribuição uniforme de átomos pesados na matriz |

| Saída | Fundição de Lingote Primário | Cria a base química essencial para processamento posterior |

Eleve a Síntese de Seus Materiais Avançados com a KINTEK

A precisão na produção de ligas Ni-W-Co-Ta começa com o ambiente térmico certo. Se você precisa alcançar pureza química através da Fusão por Indução a Vácuo ou otimizar microestruturas com nossos Fornos de Resistência Tubulares especializados, a KINTEK oferece a excelência em engenharia que seu laboratório exige.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD. Todos os nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus desafios metalúrgicos únicos e especificações de pesquisa.

Pronto para refinar seu processo de liga? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas e encontrar a solução de alta temperatura perfeita para suas necessidades.

Guia Visual

Referências

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Que vantagens adicionais as fornalhas de fusão por indução a vácuo oferecem? Obtenha Metais Ultrapuros para Aplicações Críticas

- De que formas os fornos de indução são econômicos? Desbloqueie Grandes Economias de Energia e Materiais

- Por que a velocidade de aquecimento rápido é benéfica em fornos de indução de canal? Aumente a Produção e a Qualidade

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais são as principais aplicações industriais dos fornos de indução? Desvende Soluções Eficientes para o Processamento de Metais

- Quais são os benefícios dos fornos de cadinho de grafite? Alcance Processamento Superior em Altas Temperaturas

- Por que os fornos de fundição a vácuo são considerados vitais para a manufatura moderna? Desvende a Pureza e o Desempenho

- O que é um circuito de aquecedor por indução e qual é o seu principal uso? Descubra Soluções de Aquecimento Eficientes e Sem Contato