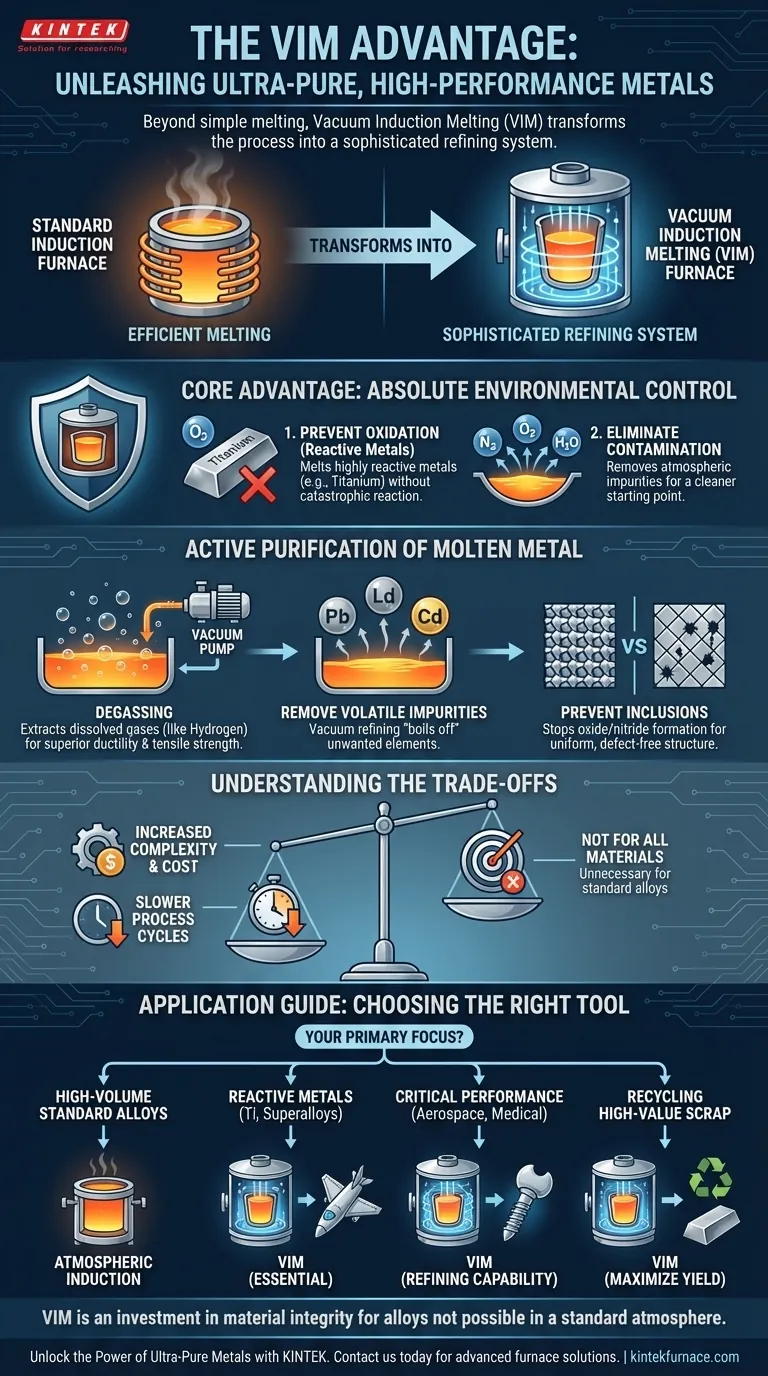

Além da simples fusão, um forno de fusão por indução a vácuo (VIM) proporciona um nível fundamentalmente diferente de controle metalúrgico. Ao realizar o processo de fusão dentro de um vácuo, ele elimina a contaminação atmosférica, remove ativamente as impurezas do metal fundido e permite o processamento de materiais altamente reativos que seriam impossíveis de fundir em um ambiente de ar livre.

Enquanto um forno de indução padrão derrete metal de forma eficiente, a adição de um vácuo o transforma em um sofisticado sistema de refino. Essa capacidade não é apenas uma melhoria incremental; é o facilitador crítico para a produção de superligas e metais reativos ultrapuros e de alto desempenho exigidos pelas indústrias aeroespacial, de defesa e médica.

A Vantagem Essencial: Controle Ambiental Absoluto

A função principal do vácuo é criar um ambiente intocado, removendo a atmosfera como uma variável no processo metalúrgico.

Prevenção da Oxidação de Metais Reativos

Fornos padrão não conseguem fundir metais altamente reativos como titânio ou certas superligas. No momento em que se tornam fundidos, eles reagem agressivamente com oxigênio e nitrogênio no ar, levando a uma contaminação catastrófica e a um material inútil.

Um forno VIM remove a atmosfera, prevenindo a oxidação e permitindo que esses materiais sensíveis sejam fundidos e vazados, mantendo sua pureza e propriedades exigidas.

Eliminação da Contaminação Atmosférica

Mesmo para metais menos reativos, a atmosfera introduz contaminantes. O ar ambiente contém oxigênio, nitrogênio e vapor d'água, que podem se dissolver no metal fundido, formando óxidos e nitretos indesejáveis que comprometem o produto final.

O ambiente de vácuo remove esses contaminantes antes que eles possam entrar em contato com a fusão, garantindo um ponto de partida mais limpo para a liga.

Purificação Ativa do Metal Fundido

Um forno VIM vai além de simplesmente prevenir a contaminação; ele limpa ativamente o metal. O vácuo atua como uma ferramenta de refino.

Desgasificação para Propriedades Mecânicas Superiores

Gases dissolvidos, particularmente o hidrogênio, são uma grande fonte de defeitos. À medida que o metal se solidifica, esse gás é forçado a sair da solução, criando porosidade interna que degrada severamente as propriedades mecânicas como ductilidade e resistência à tração.

O vácuo efetivamente retira esses gases dissolvidos do banho de metal fundido, resultando em um produto final mais denso e estruturalmente mais sólido, com desempenho significativamente melhorado.

Remoção de Impurezas Voláteis

O ambiente de baixa pressão diminui o ponto de ebulição de certos elementos. Isso permite que o forno "fira" e remova impurezas voláteis indesejadas como chumbo, cádmio, alumínio e magnésio da fusão.

Este processo, conhecido como refino a vácuo, é crucial para a produção de metais com níveis de pureza extremamente altos.

Prevenção de Inclusões Não Metálicas

Muitos defeitos em ligas de alta resistência são causados por inclusões não metálicas, como óxidos e nitretos. Ao remover oxigênio e nitrogênio do ambiente, um forno VIM previne que essas reações formadoras de inclusões ocorram em primeiro lugar.

Isso resulta em um metal mais limpo com uma estrutura interna mais uniforme, o que é crítico para aplicações onde a falha do material não é uma opção.

Compreendendo os Compromissos

Embora os benefícios sejam significativos, a tecnologia VIM não é uma solução universal. As vantagens vêm com compromissos claros.

Maior Complexidade e Custo

Bombas de vácuo, vedantes de câmara e controles sofisticados tornam os fornos VIM significativamente mais caros para comprar e manter do que seus equivalentes atmosféricos. Eles exigem conhecimento especializado para operar corretamente.

Ciclos de Processo Mais Lentos

Conseguir e manter um vácuo profundo leva tempo. O ciclo de bombeamento adiciona uma quantidade considerável de tempo a cada fusão, reduzindo a capacidade geral em comparação com um forno simples e a céu aberto.

Não Necessário para Todos os Materiais

Para muitas aplicações comuns envolvendo aços carbono padrão ou ligas não ferrosas simples, o nível de pureza oferecido por um forno VIM é desnecessário. Um forno atmosférico é frequentemente mais rápido, mais barato e perfeitamente adequado para o trabalho.

Como Aplicar Isso ao Seu Projeto

A decisão de usar um forno de indução a vácuo depende inteiramente de seus requisitos de material e metas de desempenho.

- Se o seu foco principal é a produção de alto volume de ligas padrão: Um forno de indução atmosférico tradicional provavelmente oferece o melhor equilíbrio entre velocidade e custo.

- Se o seu foco principal é a produção de metais reativos como titânio ou superligas: Um forno de indução a vácuo é inegociável para prevenir a oxidação catastrófica e garantir a pureza.

- Se o seu foco principal é alcançar o desempenho máximo do material para aplicações críticas (por exemplo, aeroespacial, médica): As capacidades de refino de um forno VIM são essenciais para remover os gases e impurezas que comprometem as propriedades mecânicas.

- Se o seu foco principal é a reciclagem de sucata e resíduos de alto valor: Um forno VIM maximiza o rendimento virtualmente eliminando a perda de metal por oxidação, tornando a recuperação de ligas caras economicamente viável.

Em última análise, escolher um forno de indução a vácuo é um investimento na integridade do material, permitindo a criação de ligas que simplesmente não seriam possíveis em uma atmosfera padrão.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne a Oxidação | Elimina o contato atmosférico para fundir metais reativos como titânio sem contaminação. |

| Remove Contaminantes | O ambiente de vácuo remove oxigênio, nitrogênio e vapor d'água para um metal mais limpo. |

| Desgasifica o Metal Fundido | Extrai gases dissolvidos como hidrogênio para melhorar a ductilidade e a resistência à tração. |

| Elimina Impurezas Voláteis | Reduz os pontos de ebulição para remover elementos como chumbo e cádmio por meio de refino a vácuo. |

| Previne Inclusões Não Metálicas | Impede a formação de óxidos e nitretos para uma estrutura interna uniforme em ligas de alta resistência. |

Desbloqueie o Poder dos Metais Ultrapuros com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja na indústria aeroespacial, de defesa ou médica, nossos fornos de fusão por indução a vácuo entregam a precisão e pureza que você precisa para aplicações críticas. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos metalúrgicos e alcançar um desempenho superior dos materiais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as principais aplicações dos fornos de fusão por indução a vácuo (VIM)? Alcance Pureza Incomparável de Metais para Indústrias Críticas

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza

- Como funciona a fusão por indução a vácuo? Obtenha ligas de alto desempenho e ultra-puras