Em sua essência, os fornos de cadinho de grafite fornecem uma combinação de aquecimento rápido, uniformidade de temperatura excepcional e controle preciso de alta temperatura. Isso os torna indispensáveis para aplicações que exigem gerenciamento térmico rigoroso e propriedades de material consistentes e de alta pureza, desde a fusão de metais até a síntese de materiais avançados.

Embora muitos fornos possam atingir altas temperaturas, a principal vantagem do forno de cadinho de grafite é a sua capacidade de fornecer estabilidade e uniformidade de temperatura inigualáveis em temperaturas extremas. Isso o torna a escolha definitiva para processos onde a integridade do material e os resultados previsíveis são inegociáveis.

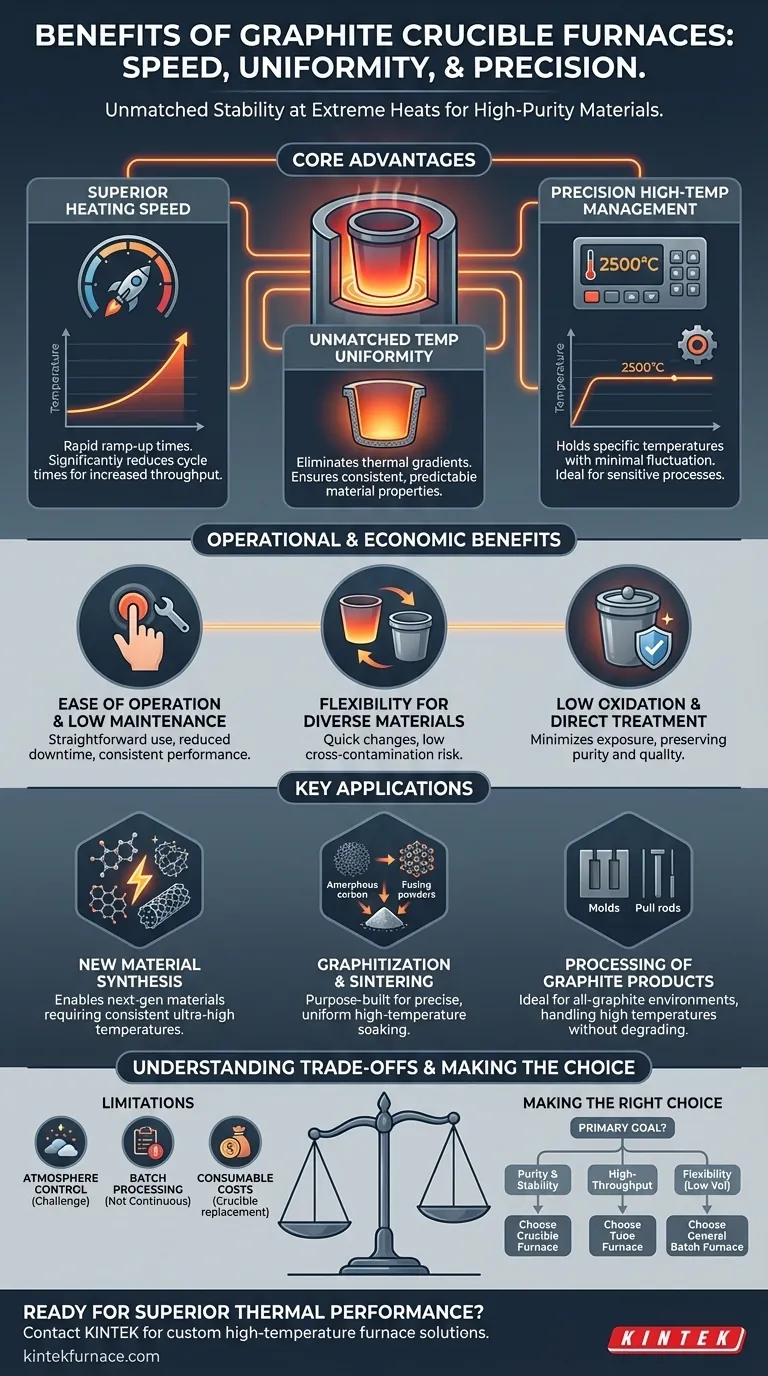

As Vantagens Essenciais: Velocidade, Uniformidade e Controle

O desempenho de um forno de cadinho de grafite é definido por suas características térmicas superiores. Estas não são apenas melhorias menores; elas são fundamentais para alcançar resultados de alta qualidade em aplicações exigentes.

Velocidade de Aquecimento Superior

O elemento de aquecimento de grafite permite tempos de rampa excepcionalmente rápidos em comparação com muitos outros tipos de fornos. Isso reduz significativamente os tempos de ciclo, aumentando a produtividade operacional e a eficiência.

Uniformidade de Temperatura Inigualável

Estes fornos são projetados para eliminar pontos quentes e frios dentro do cadinho. Isso garante que todo o lote de material seja processado exatamente na mesma temperatura, levando a propriedades de material altamente consistentes e previsíveis.

Gerenciamento de Alta Temperatura de Precisão

A capacidade de manter uma alta temperatura específica com flutuação mínima é crítica. Os fornos de cadinho de grafite se destacam nisso, tornando-os ideais para processos sensíveis como crescimento de cristais, sinterização ou produção de ligas avançadas, onde pequenas variações podem arruinar o resultado.

Benefícios Operacionais e Econômicos

Além do desempenho térmico, esses fornos oferecem vantagens práticas que os tornam uma escolha estratégica tanto para laboratórios de pesquisa quanto para produção industrial.

Facilidade de Operação e Baixa Manutenção

Os fornos de cadinho são geralmente simples de operar, exigindo treinamento especializado mínimo. Seu design frequentemente resulta em menores requisitos de manutenção, reduzindo o tempo de inatividade e garantindo desempenho consistente ao longo do tempo.

Flexibilidade para Materiais Diversos

O design do cadinho permite trocas rápidas entre diferentes materiais ou ligas com baixo risco de contaminação cruzada. Simplesmente trocar o cadinho permite um alto grau de flexibilidade de processo.

Baixa Oxidação e Tratamento Direto

A fusão ou tratamento de materiais diretamente dentro do cadinho minimiza sua exposição a atmosferas externas. Isso resulta em perdas por oxidação muito baixas, preservando a pureza e a qualidade final do material.

Onde os Fornos de Cadinho de Grafite se Destacam

Estes fornos não são apenas para fusão de metais; suas capacidades únicas os tornam ferramentas críticas na ciência e fabricação de materiais avançados.

Viabilizando a Síntese de Novos Materiais

A produção de materiais de próxima geração, como grafeno e nanotubos de carbono, geralmente requer as temperaturas ultra-altas e consistentes que os fornos de cadinho de grafite fornecem, tornando-os um facilitador chave da inovação tecnológica.

Crítico para Grafitação e Sinterização

Processos como a grafitação (conversão de carbono amorfo em grafite cristalino) e a sinterização (fusão de pós em uma massa sólida) dependem de uma imersão em alta temperatura precisa e uniforme. O forno de cadinho de grafite é construído especificamente para essas tarefas.

Processamento de Produtos de Grafite

Estes fornos também são usados na fabricação de outros componentes de grafite, como moldes de fundição e hastes de tração. Sua capacidade de suportar altas temperaturas sem degradação os torna ideais para um ambiente de processamento totalmente em grafite.

Entendendo as Compensações

Nenhuma tecnologia única é uma solução universal. Entender as limitações de um forno de cadinho de grafite é crucial para tomar uma decisão objetiva.

Controle de Atmosfera

Embora excelente para pureza, alcançar uma atmosfera gasosa altamente controlada ou específica pode ser mais desafiador do que em um forno de tubo selado. O cadinho geralmente está aberto ou frouxamente coberto, limitando seu uso para processos que exigem um vácuo rigoroso ou um ambiente de gás reativo.

Produtividade de Processamento em Lote

Por sua natureza, os fornos de cadinho são processadores em lote. Para aplicações que exigem produção contínua de alto volume, um sistema como um forno de tubo pode ser mais adequado para fluxo de material contínuo e automatizado.

Custos de Consumíveis

O próprio cadinho de grafite é um componente consumível com vida útil finita. Sua substituição representa um custo operacional contínuo que deve ser considerado no custo total de propriedade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto requer alinhar os pontos fortes da tecnologia com seu objetivo principal.

- Se seu foco principal é a pureza do material e a estabilidade térmica em temperaturas extremas: O aquecimento uniforme e o ambiente de processamento inerte do forno de cadinho de grafite são incomparáveis.

- Se seu foco principal é a produção contínua de alto rendimento: Um forno de tubo projetado para fluxo contínuo pode oferecer melhor eficiência para seu fluxo de trabalho.

- Se seu foco principal é o tratamento térmico flexível de peças variadas em pequenos volumes: Um forno de lote de uso geral pode fornecer a versatilidade necessária para um investimento inicial menor.

Em última análise, escolher um forno de cadinho de grafite é um investimento em controle de processo, pureza do material e qualidade do produto final.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Velocidade de Aquecimento | Tempos de rampa rápidos reduzem os tempos de ciclo e aumentam a produtividade. |

| Uniformidade de Temperatura | Elimina pontos quentes/frios para propriedades de material consistentes e previsíveis. |

| Controle de Alta Temperatura | Manutenção de temperatura estável e precisa para processos sensíveis como sinterização. |

| Flexibilidade Operacional | A fácil troca de cadinhos permite materiais diversos com baixo risco de contaminação. |

| Pureza do Material | Baixas perdas por oxidação preservam a qualidade e a pureza do produto final. |

Pronto para alcançar desempenho térmico superior e pureza de material em seu laboratório ou linha de produção?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos como o seu.

Entre em contato conosco hoje para discutir como uma solução de forno de alta temperatura personalizada pode aprimorar seu controle de processo e qualidade do produto final.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Que preparativos são necessários antes de iniciar um forno tubular multizona? Garanta a Segurança e a Precisão no Seu Laboratório

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso