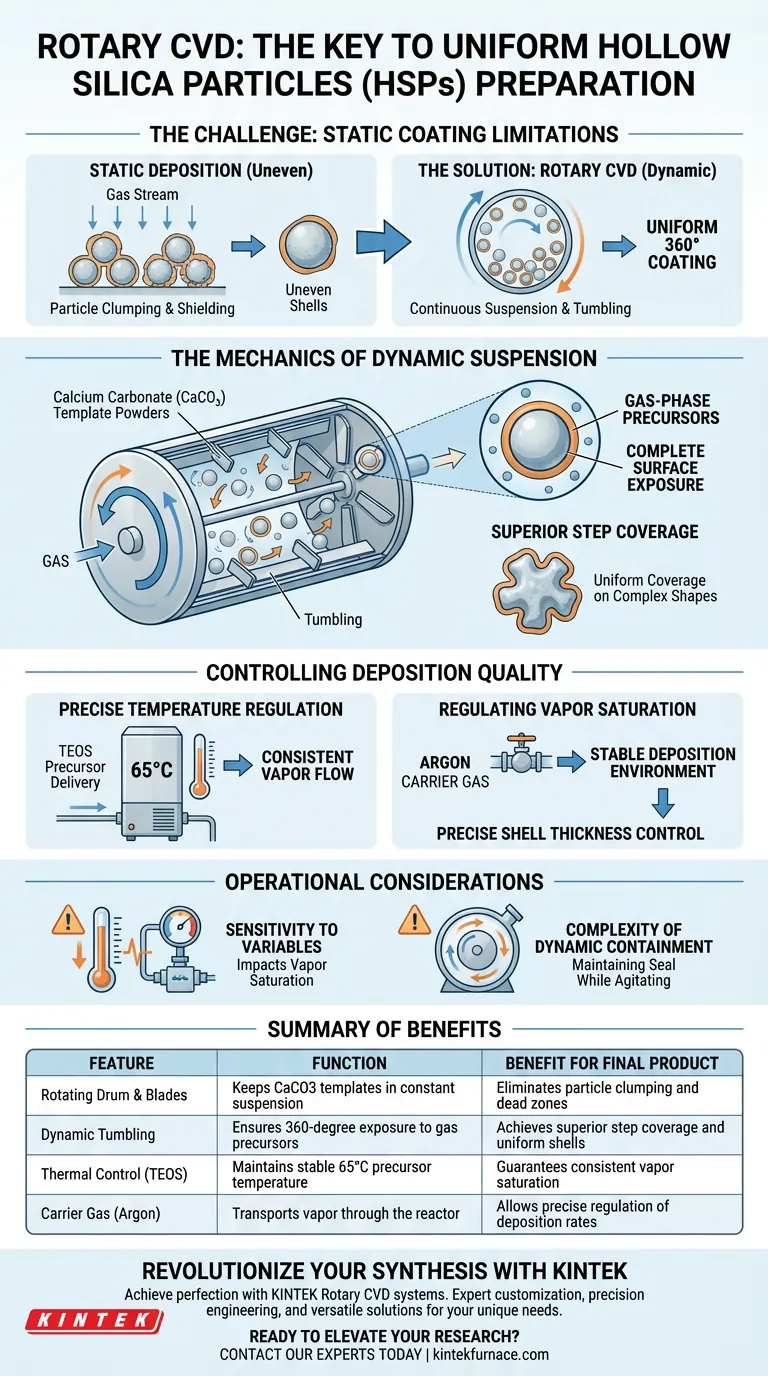

O papel de um sistema de Deposição Química em Fase de Vapor Rotativa (Rotary CVD) é garantir o revestimento uniforme de partículas individuais durante a síntese de partículas ocas de sílica (HSPs). Utilizando um reator de tambor rotativo com pás internas, o sistema mantém os pós modelo de carbonato de cálcio (CaCO3) em um estado constante de suspensão e tombamento, permitindo que os precursores em fase gasosa revestem toda a área superficial de cada partícula.

Ao substituir métodos de revestimento estáticos por tombamento dinâmico, o Rotary CVD garante que os precursores em fase gasosa alcancem contato abrangente com formas de partículas complexas. Este processo é essencial para alcançar uma cobertura de degraus excepcional e uma espessura uniforme da casca de sílica.

A Mecânica da Suspensão Dinâmica

O Tambor Rotativo e as Pás Internas

O núcleo do sistema Rotary CVD é um reator especializado projetado para processamento de partículas. Ele apresenta um tambor rotativo equipado com pás internas.

Esses componentes mecânicos funcionam para agitar continuamente os pós modelo de carbonato de cálcio (CaCO3).

Alcançando Exposição Completa da Superfície

Na deposição estática, as partículas frequentemente se tocam ou se protegem, levando a revestimentos irregulares. O Rotary CVD resolve isso mantendo o pó em um estado de suspensão.

Essa ação de tombamento garante que todos os lados da partícula modelo sejam igualmente expostos ao vapor químico.

Cobertura de Degraus Superior

O movimento dinâmico do pó permite uma excelente cobertura de degraus.

Independentemente da complexidade ou irregularidade da forma da partícula modelo, os precursores em fase gasosa podem alcançar e revestir a superfície uniformemente, criando uma camada de sílica de alta qualidade.

Controlando a Qualidade da Deposição

Regulação Precisa da Temperatura

O movimento mecânico deve ser acoplado à estabilidade química. O sistema requer uma unidade de fornecimento de precursor que mantenha os precursores líquidos, como o ortossilicato de tetraetila (TEOS), em uma temperatura específica (por exemplo, 65°C).

Este controle térmico é vital para gerar um fluxo de vapor consistente e estável.

Regulando a Saturação de Vapor

A temperatura consistente garante a saturação uniforme de vapor dentro do reator.

Quando isso é combinado com um fluxo constante de um gás transportador como o argônio, o sistema cria um ambiente de deposição altamente previsível.

Ajustando a Espessura da Casca

O objetivo final desses controles é a regulação precisa da taxa de deposição.

Ao estabilizar o fluxo de vapor e o gás transportador, o sistema permite que os operadores determinem a espessura final da camada de casca de sílica com alta precisão.

Compreendendo os Requisitos Operacionais

Sensibilidade às Variáveis Ambientais

A qualidade das HSPs finais depende muito da estabilidade do sistema de fornecimento de precursores.

Flutuações na temperatura do TEOS ou na taxa de fluxo do gás transportador de argônio podem levar a uma saturação de vapor inconsistente, resultando em espessura de casca irregular.

Complexidade do Contenção Dinâmica

Ao contrário dos sistemas estáticos, uma configuração Rotary CVD deve manter uma atmosfera química controlada enquanto agita mecanicamente o substrato.

Isso adiciona uma camada de complexidade operacional, pois o sistema deve tombamento eficazmente o pó sem comprometer a integridade do fluxo de gás ou o ambiente de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um sistema Rotary CVD para a preparação de HSPs, alinhe seus controles de processo com seus objetivos específicos:

- Se o seu foco principal é a uniformidade da casca: Garanta que a velocidade de rotação e a configuração das pás sejam otimizadas para manter os pós modelo de CaCO3 em suspensão total, eliminando zonas mortas onde as partículas podem aglomerar-se.

- Se o seu foco principal é a espessura precisa da casca: Priorize a estabilidade térmica do sistema de fornecimento de precursores para manter o TEOS a exatamente 65°C (ou seu ponto de ajuste alvo) para uma saturação de vapor consistente.

O Rotary CVD transforma o desafio de revestir partículas em um processo controlado e reproduzível, entregando a uniformidade necessária para partículas ocas de sílica de alto desempenho.

Tabela Resumo:

| Característica | Função na Preparação de HSP | Benefício para o Produto Final |

|---|---|---|

| Tambor Rotativo e Pás | Mantém os modelos de CaCO3 em suspensão constante | Elimina aglomeração de partículas e zonas mortas |

| Tombamento Dinâmico | Garante exposição de 360 graus aos precursores gasosos | Alcança cobertura de degraus superior e cascas uniformes |

| Controle Térmico (TEOS) | Mantém temperatura estável de 65°C do precursor | Garante saturação de vapor consistente |

| Gás Transportador (Argônio) | Transporta vapor através do reator | Permite regulação precisa das taxas de deposição |

Revolucione Sua Síntese de Materiais com KINTEK

Alcançar a partícula ocas de sílica perfeita requer engenharia de precisão e controle dinâmico. A KINTEK fornece sistemas líderes de mercado de Rotary CVD projetados especificamente para resolver os desafios do revestimento de partículas. Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas — incluindo fornos Muffle, Tubulares, a Vácuo e CVD — são totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou produção.

Por que escolher KINTEK?

- Personalização Especializada: Adapte velocidades do tambor e configurações de pás aos seus pós modelo específicos.

- Engenharia de Precisão: Mantenha estabilidade térmica exata para espessura de casca consistente sempre.

- Soluções Versáteis: De Rotary a CVD e fornos de alta temperatura, cobrimos todas as suas necessidades de aquecimento de laboratório.

Pronto para elevar sua pesquisa e fabricação? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seu projeto personalizado e descobrir como a KINTEK pode aprimorar a eficiência do seu laboratório.

Guia Visual

Referências

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Qual é a estrutura básica e o princípio de operação de um forno rotativo? Domine o Processamento Térmico Contínuo

- Por que o forno de cal em forno rotativo apresenta um desempenho de vedação deficiente e quais são as consequências? Aumente a Eficiência e Reduza os Custos

- Quais são os desafios operacionais associados aos fornos rotativos de cal? Domine as Operações Complexas do Forno para Eficiência Máxima

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Quais são os desafios associados aos fornos rotativos de queima direta? Equilibrando Eficiência vs. Controle e Pureza

- Por que os materiais refratários duráveis são importantes em fornos rotativos? Garanta Longevidade e Eficiência em Operações de Alta Temperatura

- Quais são as principais vantagens de usar um forno rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Que tipos de materiais de revestimento refratário estão disponíveis para fornos rotativos? Escolha o Melhor para o Seu Forno