Em sua essência, os materiais refratários duráveis são o revestimento de proteção crítico que permite o funcionamento de um forno rotativo. Eles são especificamente projetados para suportar o ambiente interno rigoroso do forno, caracterizado por calor extremo, ataque químico e abrasão mecânica, garantindo que a carcaça de aço permaneça intacta e que a operação possa continuar sem falhas catastróficas.

A seleção do material refratário não é apenas um detalhe técnico; é uma decisão comercial fundamental que dita diretamente a vida útil do forno, o tempo de atividade operacional e a lucratividade geral.

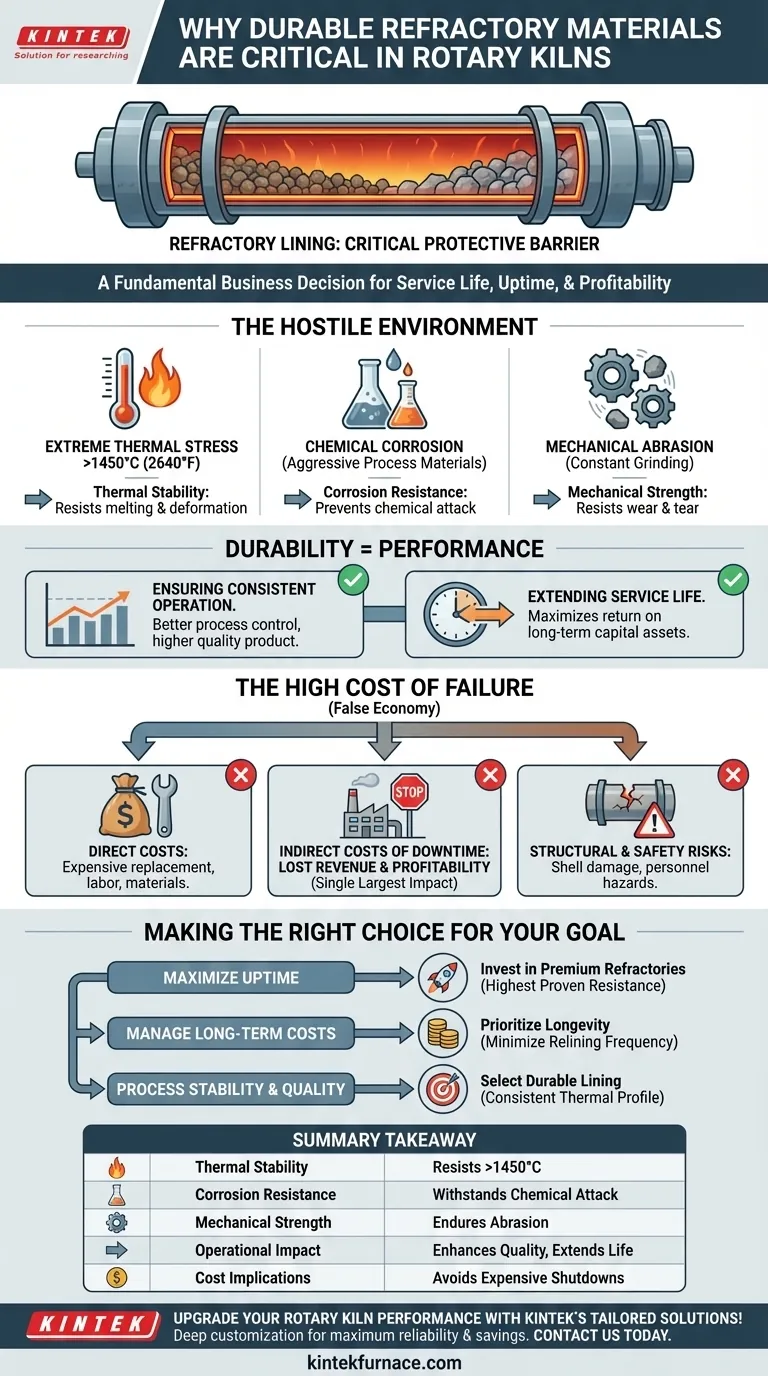

O Ambiente Hostil Dentro de um Forno Rotativo

Para entender a importância da durabilidade, você deve primeiro apreciar as condições que o revestimento refratário deve suportar. Ele forma a barreira entre o processo superaquecido e a carcaça de aço estrutural do forno.

Estresse Térmico Extremo

Os fornos rotativos operam em temperaturas incrivelmente altas, frequentemente excedendo 1450°C (2640°F). O refratário deve ter alta estabilidade térmica para resistir a esse calor sem derreter, deformar ou se decompor.

Corrosão Química

As matérias-primas e os combustíveis usados em processos como a produção de cimento ou cal são frequentemente quimicamente agressivos. O revestimento refratário deve ter alta resistência à corrosão para evitar ser consumido pelos compostos alcalinos ou ácidos dentro do forno.

Abrasão Mecânica

À medida que o forno gira, a carga sólida de material se move e mói constantemente contra o revestimento. Isso cria um estresse físico significativo, exigindo que o refratário tenha alta resistência mecânica para resistir ao desgaste.

Por Que a Durabilidade se Traduz em Desempenho

A capacidade de um refratário de suportar o ambiente do forno por longos períodos é o que define sua durabilidade. Essa característica é a base para a eficiência operacional e a confiabilidade.

Garantindo Operação Consistente

Um revestimento refratário estável e intacto fornece um ambiente térmico consistente e previsível dentro do forno. Isso permite um melhor controle do processo e um produto final de maior qualidade.

Estendendo a Vida Útil

Fornos rotativos são projetados como ativos de capital de longo prazo. Refratários duráveis e de alta qualidade são essenciais para alcançar essa vida útil prolongada, maximizando o retorno sobre um investimento muito significativo.

Compreendendo as Compensações: O Alto Custo da Falha

Escolher um refratário menos durável para economizar nos custos iniciais do material é uma falsa economia. As consequências de falha prematura do refratário são graves e superam em muito qualquer economia inicial.

Custos Diretos de Substituição

Quando um revestimento refratário falha, o forno deve ser desligado. O processo de resfriamento do forno, remoção do revestimento antigo e instalação de um novo é uma tarefa cara, intensiva em mão de obra e demorada.

Custos Indiretos de Tempo de Inatividade

Para a maioria das instalações industriais, o custo da produção perdida durante uma parada do forno é o maior impacto financeiro. Cada hora que o forno fica inativo representa receita e lucratividade perdidas.

Riscos Estruturais e de Segurança

Uma falha catastrófica do refratário pode permitir que o calor extremo atinja a carcaça de aço do forno. Isso pode causar empenamento, danos permanentes ao próprio forno e criar riscos de segurança significativos para o pessoal.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o refratário correto é alinhar as propriedades do material com seus objetivos operacionais e financeiros primários.

- Se seu foco principal é maximizar o tempo de atividade da produção: Invista em refratários premium com a mais alta resistência térmica, química e mecânica comprovada para seu processo específico.

- Se seu foco principal é gerenciar custos operacionais de longo prazo: Priorize a longevidade do refratário para minimizar a frequência de projetos de revestimento caros e perdas de produção associadas.

- Se seu foco principal é a estabilidade do processo e a qualidade do produto: Selecione um revestimento durável que mantenha sua integridade, garantindo um perfil térmico consistente para resultados de produção confiáveis.

Em última análise, escolher um refratário durável é um investimento na continuidade operacional e na viabilidade econômica de toda a sua instalação.

Tabela de Resumo:

| Aspecto Chave | Importância em Fornos Rotativos |

|---|---|

| Estabilidade Térmica | Resiste a temperaturas acima de 1450°C, prevenindo derretimento e deformação. |

| Resistência à Corrosão | Resiste a ataques químicos de compostos alcalinos ou ácidos. |

| Resistência Mecânica | Suporta a abrasão de materiais em movimento, reduzindo o desgaste. |

| Impacto Operacional | Melhora o controle do processo, a qualidade do produto e estende a vida útil do forno. |

| Implicações de Custo | Evita paradas caras e substituições, melhorando a lucratividade. |

Atualize o desempenho do seu forno rotativo com as soluções personalizadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos opções avançadas de fornos de alta temperatura, como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades de processo exclusivas, aprimorando a durabilidade, o tempo de atividade e a relação custo-benefício. Entre em contato conosco hoje para discutir como podemos otimizar o revestimento refratário do seu forno para máxima confiabilidade e economia!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado