O desafio fundamental de vedação de um forno de cal rotativo origina-se de seu projeto central: é um cilindro rotativo maciço que opera em temperaturas extremas. Vedar a folga entre este corpo do forno em movimento e as capas estacionárias de entrada e saída é uma dificuldade de engenharia inerente. Esta vedação imperfeita leva a um vazamento de ar significativo, o que reduz diretamente a eficiência térmica e aumenta drasticamente o consumo de combustível.

A vedação deficiente em um forno rotativo não é uma falha simples de manutenção, mas sim um desafio inerente ao projeto. O vazamento de ar resultante cria um efeito dominó, elevando os custos de energia, complicando as operações e exigindo um investimento significativo em tecnologia de vedação avançada ou pessoal altamente qualificado para mitigar as perdas.

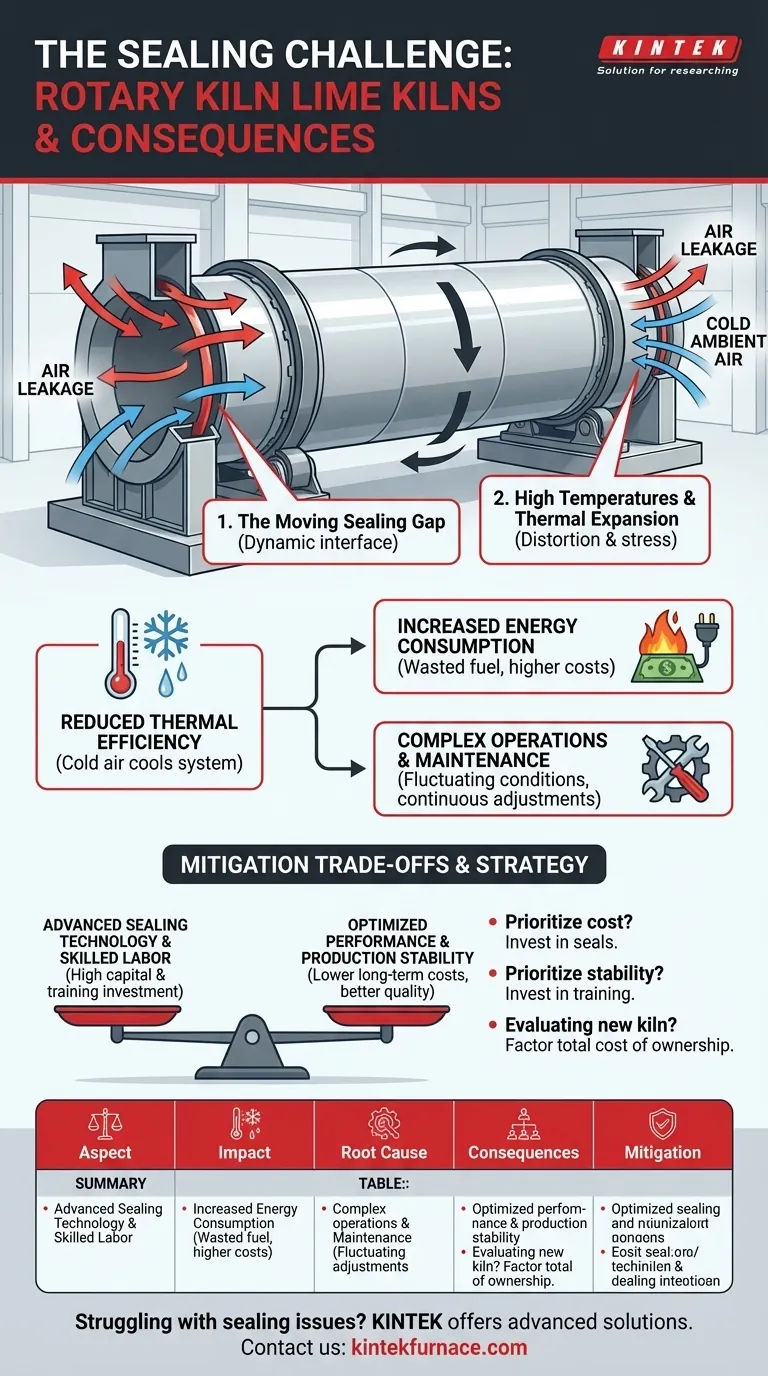

A Causa Raiz: Um Desafio Inerente ao Projeto

A dificuldade em vedar um forno rotativo não é um sinal de fabricação ruim, mas uma consequência de sua física operacional. Dois fatores principais estão em jogo.

A Folga de Vedação Móvel

Um forno rotativo está em movimento constante, girando para processar o material. Isso cria uma folga dinâmica entre a extremidade da carcaça do forno e as capas estacionárias onde o material entra e sai. Criar uma vedação durável e hermética nesta interface maciça, móvel e abrasiva é excepcionalmente difícil.

Altas Temperaturas e Expansão Térmica

O forno opera em temperaturas muito altas, fazendo com que a carcaça de aço se expanda e contraia. Esse movimento térmico, combinado com o próprio peso do forno e as tensões mecânicas, causa leves distorções na forma circular da carcaça, tornando quase impossível manter uma vedação perfeita e consistente.

A Cascata de Consequências

Uma vedação inadequada não é um problema menor; ela desencadeia uma série de problemas operacionais e financeiros que afetam diretamente o resultado final e a estabilidade da fábrica.

Eficiência Térmica Reduzida

A principal consequência do vazamento de ar é a perda de eficiência térmica. Ar ambiente frio é aspirado para o sistema do forno, enquanto o gás de processo quente escapa. Esta entrada de ar frio resfria o ambiente interno, forçando o sistema a queimar mais combustível para manter a temperatura de calcinação necessária.

Aumento do Consumo de Energia

Diretamente ligado à eficiência térmica deficiente, o aumento do consumo de energia é o dreno financeiro mais significativo. Cada metro cúbico de ar que vaza para o forno deve ser aquecido, representando combustível desperdiçado e um aumento direto no custo operacional.

Operações e Manutenção Complexas

A batalha constante contra vazamentos torna a operação e a manutenção do forno mais complexas. Isso exige um nível mais alto de habilidade do operador para gerenciar temperaturas flutuantes e condições de processo. A manutenção se torna um esforço contínuo para ajustar ou substituir componentes de vedação.

Compreendendo as Compensações de Mitigação

Abordar o desempenho deficiente da vedação não é uma solução simples; envolve compensações estratégicas e financeiras significativas. As soluções em si introduzem novos custos e complexidades.

O Custo das Atualizações

Para reduzir efetivamente o vazamento de ar, as instalações devem investir em sistemas de vedação avançados. Embora essas tecnologias possam melhorar significativamente a eficiência, elas representam uma despesa de capital substancial. Além disso, sua instalação requer tempo de inatividade da produção, estendendo os ciclos de renovação e criando custos de oportunidade.

A Demanda por Mão de Obra Qualificada

Um forno rotativo é uma máquina complexa que exige operadores e pessoal de manutenção qualificados. Operação inadequada ou manutenção atrasada, especialmente no que diz respeito às vedações, pode levar rapidamente a falhas de equipamentos ou acidentes de produção. Isso exige um investimento contínuo em treinamento técnico e um gerenciamento de manutenção robusto.

O Risco de Instabilidade da Produção

Não gerenciar adequadamente a vedação do forno pode levar à instabilidade da produção. Temperaturas internas flutuantes podem afetar a qualidade e a consistência do produto de cal final. Em casos graves, falhas de equipamentos resultantes de manutenção inadequada podem causar paralisações não planejadas e perdas significativas de produção.

Tomando uma Decisão Informada para Sua Instalação

Sua abordagem para gerenciar a vedação do forno deve se alinhar com seus objetivos operacionais principais. Não existe uma solução única, apenas uma estratégia equilibrada adaptada às necessidades de sua instalação.

- Se seu foco principal for minimizar os custos operacionais: Priorize o investimento em tecnologia de vedação avançada e um cronograma de manutenção proativo para combater diretamente a perda de energia devido ao vazamento de ar.

- Se seu foco principal for maximizar a estabilidade operacional e a segurança: Invista pesadamente no treinamento de operadores e estabeleça protocolos de manutenção rigorosos, pois o erro humano e a negligência são grandes contribuintes para a falha de equipamentos.

- Se você estiver avaliando nova tecnologia de forno: Analise detalhadamente o sistema de vedação proposto e inclua os custos de longo prazo de manutenção, consumo de energia e mão de obra especializada em sua análise de custo total de propriedade.

Ao entender que a vedação do forno é um equilíbrio estratégico entre equipamento, custo e habilidade, você pode gerenciar melhor seu ambiente de produção e atingir seus objetivos operacionais.

Tabela Resumo:

| Aspecto | Impacto |

|---|---|

| Causa Raiz | Desafio inerente ao projeto com folgas móveis e expansão térmica |

| Consequências | Eficiência térmica reduzida, aumento do consumo de energia, operações complexas |

| Mitigação | Tecnologia de vedação avançada, investimento em mão de obra qualificada, manutenção proativa |

Com problemas de vedação em seu forno rotativo? A KINTEK é especializada em soluções avançadas para fornos de alta temperatura, incluindo fornos rotativos personalizados projetados para melhorar a vedação e a eficiência. Com nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas, reduzindo custos de energia e melhorando a estabilidade operacional. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu forno!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que distingue os fornos rotativos diretos dos indiretos? Escolha o Forno Certo para o Seu Material

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade