Em sua essência, um forno rotativo é uma unidade de processamento térmico cilíndrica projetada para revirar e misturar materiais enquanto eles são aquecidos. Ele consiste em uma câmara em forma de barril, inclinada em um ângulo ligeiro, que gira em seu eixo. Esta combinação de inclinação e rotação garante que os materiais se movam continuamente do ponto de entrada mais alto para o ponto de saída mais baixo, enquanto são expostos uniformemente ao calor.

O princípio fundamental de um forno rotativo é usar o movimento mecânico — rotação e revolvimento — para superar o principal desafio do aquecimento estático: a distribuição desigual de temperatura. Este design transforma o tratamento térmico de um processo em lote estacionário em um fluxo dinâmico e contínuo, garantindo que cada partícula receba exposição térmica consistente.

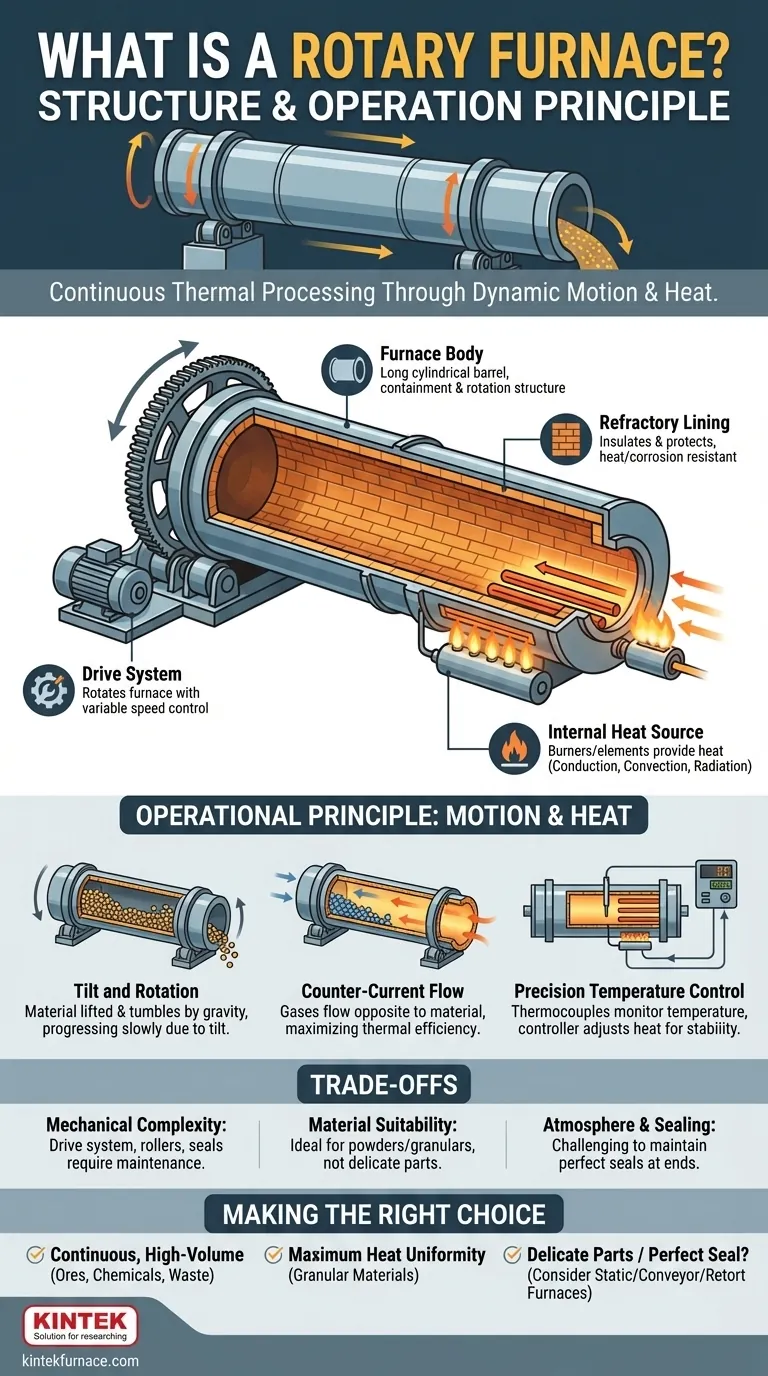

Desvendando o Forno Rotativo: Componentes Chave

A eficácia de um forno rotativo decorre da interação de quatro componentes principais. Cada um é projetado para uma função específica, desde a integridade estrutural até o controle térmico.

O Corpo do Forno

A estrutura principal é um barril ou tambor cilíndrico longo, geralmente construído em chapa de aço soldada de alta resistência. Em aplicações industriais, esses corpos podem ser extremamente grandes, às vezes atingindo comprimentos superiores a 200 metros.

O Revestimento Refratário

O interior do corpo de aço é protegido por um revestimento refratário. Esta camada, feita de materiais como tijolos especializados, cimento moldável ou substâncias moldáveis, serve a dois propósitos críticos: isola a carcaça de aço das temperaturas internas extremas e a protege da corrosão química pelos materiais do processo.

O Sistema de Acionamento

O forno é girado por um potente sistema de acionamento, tipicamente um grande conjunto de engrenagens ou um conjunto de rolos acionados. Sistemas modernos apresentam controle de velocidade variável, permitindo que os operadores gerenciem com precisão o tempo de residência do material dentro do forno ajustando a velocidade de rotação.

A Fonte de Calor Interna

O calor é gerado por queimadores a gás ou elementos de aquecimento elétrico. Essa energia térmica é transferida para o material através de uma combinação de condução (contato com a parede quente do forno), convecção (contato com gases quentes) e radiação (das paredes e chamas).

O Princípio Operacional: Uma Sinfonia de Movimento e Calor

A operação de um forno rotativo é um processo contínuo e controlado que utiliza a física para atingir seu objetivo.

O Papel da Inclinação e Rotação

O material é introduzido na extremidade elevada do forno. À medida que o forno gira, o material é levantado pela parede do cilindro até que a gravidade o faça cair novamente. Essa mistura constante, combinada com a inclinação suave do forno, garante que o material progrida lenta e uniformemente em direção à extremidade de descarga.

O Princípio de Fluxo em Contracorrente

Para máxima eficiência térmica, os gases quentes geralmente passam pelo forno em um fluxo em contracorrente. Isso significa que os gases entram pela extremidade de descarga do material e saem pela extremidade de alimentação do material. Essa configuração garante que os gases mais quentes façam contato com o material mais quente, criando um gradiente de temperatura acentuado que maximiza a transferência de calor ao longo de todo o comprimento do forno.

Controle Preciso de Temperatura

A temperatura interna é monitorada por termopares, que convertem calor em sinais elétricos. Esses sinais são enviados a um controlador de temperatura que compara a temperatura real com o ponto de ajuste desejado. O controlador então ajusta automaticamente a potência dos elementos de aquecimento ou o fluxo de combustível para os queimadores para manter um ambiente térmico estável e preciso.

Compreendendo os Compromissos

Embora altamente eficaz, o design de um forno rotativo apresenta trocas específicas que devem ser consideradas.

Complexidade Mecânica

A natureza rotativa do forno introduz uma complexidade mecânica significativa em comparação com um forno estático. O sistema de acionamento, os rolos de suporte e as vedações para a carcaça rotativa exigem manutenção regular e são pontos potenciais de falha.

Adequação do Material

A ação de revolvimento, embora excelente para pós, granulares e lamas, não é adequada para todos os materiais. Componentes delicados ou peças que possam ser danificadas por abrasão ou impacto não são bons candidatos para este tipo de processamento.

Atmosfera e Vedação

Manter uma atmosfera perfeitamente controlada (por exemplo, inerte ou redutora) pode ser mais desafiador em um forno rotativo. As vedações nas extremidades de alimentação e descarga de um cilindro giratório maciço são complexas e podem ser uma fonte de vazamentos se não forem devidamente projetadas e mantidas.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente do seu material e dos objetivos de processamento.

- Se o seu foco principal é o processamento contínuo e de alto volume: O forno rotativo é uma escolha ideal para materiais como minérios, cimentos, produtos químicos e resíduos que se beneficiam de um fluxo de trabalho ininterrupto.

- Se o seu foco principal é alcançar a máxima uniformidade de calor: A ação de mistura constante de um forno rotativo proporciona um nível de consistência térmica para materiais granulares que é difícil de alcançar em um forno em lote estático.

- Se o seu foco principal é processar peças delicadas ou requer uma vedação perfeita: Você deve considerar tecnologias alternativas, como um forno estático de caixa, um forno de correia transportadora ou um forno tipo retorta.

Em última análise, entender a interação entre movimento e calor é a chave para alavancar o poder de um forno rotativo para sua aplicação.

Tabela de Resumo:

| Componente | Função |

|---|---|

| Corpo do Forno | Estrutura cilíndrica para contenção e rotação do material |

| Revestimento Refratário | Isola e protege contra altas temperaturas e corrosão |

| Sistema de Acionamento | Gira o forno com velocidade variável para controle |

| Fonte de Calor | Fornece calor através de queimadores ou elementos para condução, convecção, radiação |

Pronto para otimizar seu processamento térmico com um forno rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você atua em mineração, produtos químicos ou ciência dos materiais, garantimos aquecimento eficiente e uniforme para operações contínuas. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios