Para um forno rotativo, os principais tipos de revestimentos refratários são tijolos especialmente moldados, concretos refratários (monolíticos) e misturas moldáveis ou de apiloamento. Cada material serve ao propósito principal de proteger a carcaça do forno, mas oferece um perfil distinto em termos de complexidade de instalação, durabilidade e adequação à aplicação.

O material refratário ideal não é uma única escolha "melhor", mas sim uma decisão estratégica que equilibra as condições operacionais específicas do forno – como temperatura, exposição química e abrasão – com o custo e o tempo de instalação.

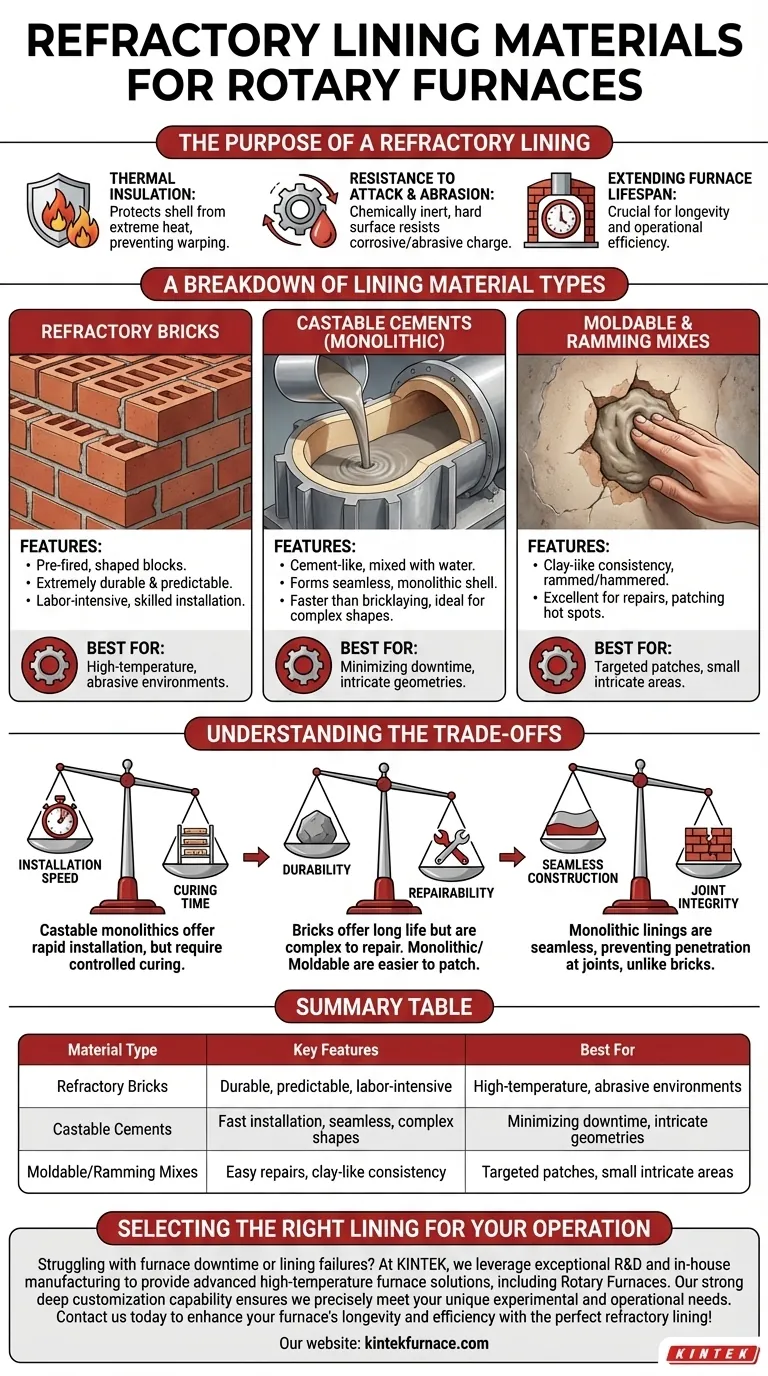

O Propósito de um Revestimento Refratário

Um revestimento refratário é a barreira crítica que protege a estrutura de aço do forno das condições extremas internas. Sem ele, o forno falharia rapidamente.

Proteção Contra o Calor Extremo

O papel mais fundamental do revestimento é o isolamento térmico. Ele mantém o calor intenso gerado durante o processamento contido, evitando que a carcaça estrutural do forno superaqueça, deforme ou derreta.

Resistência ao Ataque Químico e Abrasão

Os materiais processados em um forno rotativo, como pelotas de minério de ferro ou clínquer de cimento, podem ser altamente abrasivos e corrosivos. O revestimento deve ser quimicamente inerte e duro o suficiente para resistir ao desgaste causado pela ação de tombamento da carga.

Prolongamento da Vida Útil do Forno

Ao fornecer proteção robusta contra estresse térmico, químico e mecânico, um revestimento refratário adequadamente selecionado e instalado é o fator mais importante na determinação da longevidade e eficiência operacional de um forno rotativo.

Um Detalhamento dos Tipos de Materiais de Revestimento

Escolher um material envolve entender as três categorias principais e suas forças e fraquezas inerentes.

Tijolos Refratários

Tijolos refratários são blocos pré-queimados e moldados que são instalados individualmente com argamassa para formar um revestimento sólido e interligado. Eles são o padrão tradicional para muitas aplicações de alta demanda.

Este método é conhecido por criar um revestimento extremamente durável e previsível. No entanto, é trabalhoso, requer pedreiros altamente qualificados para a instalação adequada e pode consumir muito tempo.

Cimentos Refratários (Revestimentos Monolíticos)

Os refratários concretos são materiais semelhantes ao cimento que são misturados com água e depois bombeados ou vazados no lugar dentro do forno, muitas vezes usando fôrmas. Uma vez curados e queimados, eles formam uma única carcaça, contínua ou monolítica.

Essa abordagem é muito mais rápida que o assentamento de tijolos e é ideal para criar revestimentos em fornos com formas complexas. A ausência de juntas elimina um ponto comum de falha visto em revestimentos de tijolos.

Misturas Moldáveis e de Apiloamento

Esses materiais possuem uma consistência semelhante à argila ou massa. Eles são apiloados ou martelados no lugar para formar um remendo ou revestimento denso.

São excepcionalmente úteis para realizar reparos em revestimentos existentes, especialmente para pontos quentes que se desgastaram. Também são usados para revestir áreas com geometrias intrincadas, como bocas de queimadores ou orifícios de sangria, onde a moldagem ou o assentamento de tijolos é impraticável.

Entendendo as Compensações

A decisão de usar um material em vez de outro é sempre uma questão de equilibrar prioridades concorrentes. Nenhuma opção única é perfeita para todos os cenários.

Velocidade de Instalação vs. Tempo de Cura

Os monolíticos concretos oferecem uma vantagem significativa na instalação rápida, reduzindo drasticamente o tempo de inatividade do forno em comparação com o assentamento de tijolos. No entanto, eles exigem um cronograma de secagem e cura cuidadosamente controlado para remover a umidade e evitar rachaduras.

Durabilidade vs. Reparabilidade

Revestimentos de tijolos, quando instalados corretamente, frequentemente proporcionam a vida útil mais longa em ambientes de alto desgaste. No entanto, reparar uma pequena seção de um revestimento de tijolos pode ser uma tarefa complexa. Revestimentos monolíticos e misturas moldáveis são geralmente mais fáceis e rápidos de remendar.

Construção Sem Emendas vs. Integridade da Junta

Uma vantagem fundamental de um revestimento monolítico concreto é sua natureza sem emendas. Isso evita que material fundido ou gases penetrem nas juntas, que é um ponto comum de falha em revestimentos de tijolos. A integridade de um revestimento de tijolos depende muito da qualidade da argamassa e da habilidade do instalador.

Selecionando o Revestimento Certo para Sua Operação

Sua escolha final deve ser guiada por seu objetivo operacional principal, orçamento e o material específico que está sendo processado em seu forno.

- Se seu foco principal é a vida útil máxima e desgaste previsível em um ambiente de alta temperatura e abrasivo: Tijolos refratários são a escolha mais confiável, desde que você possa acomodar o maior tempo e custo de instalação.

- Se seu foco principal é minimizar o tempo de inatividade e acomodar a geometria complexa do forno: Cimentos refratários fornecem um revestimento monolítico rápido, flexível e sem emendas.

- Se seu foco principal são reparos direcionados ou revestimento de áreas pequenas e intrincadas: Plásticos moldáveis e misturas de apiloamento oferecem a melhor solução para remendos e aplicações especializadas.

Compreender esses perfis de materiais permite que você tome uma decisão de engenharia informada que otimiza tanto o desempenho do forno quanto seu orçamento operacional.

Tabela Resumo:

| Tipo de Material | Principais Características | Melhor Para |

|---|---|---|

| Tijolos Refratários | Duráveis, previsíveis, intensivos em mão de obra | Ambientes de alta temperatura, abrasivos |

| Cimentos Refratários | Instalação rápida, sem emendas, formas complexas | Minimizar o tempo de inatividade, geometrias intrincadas |

| Misturas Moldáveis/de Apiloamento | Reparos fáceis, consistência semelhante à argila | Remendos direcionados, pequenas áreas intrincadas |

Com problemas de tempo de inatividade do forno ou falhas no revestimento? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas para fornos de alta temperatura, incluindo Fornos Rotativos. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais e operacionais únicas. Entre em contato hoje para aumentar a longevidade e eficiência do seu forno com o revestimento refratário perfeito!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado