Os principais desafios de um forno rotativo de queima direta são a dificuldade em manter um controle preciso da temperatura e o risco inerente de contaminar o material sendo processado com subprodutos da combustão. Esses problemas decorrem do design central do forno, onde a chama e os gases quentes estão em contato direto com o material dentro do tambor rotativo. Isso exige sistemas robustos e, muitas vezes, caros de tratamento de gases de escape para gerenciar poluentes.

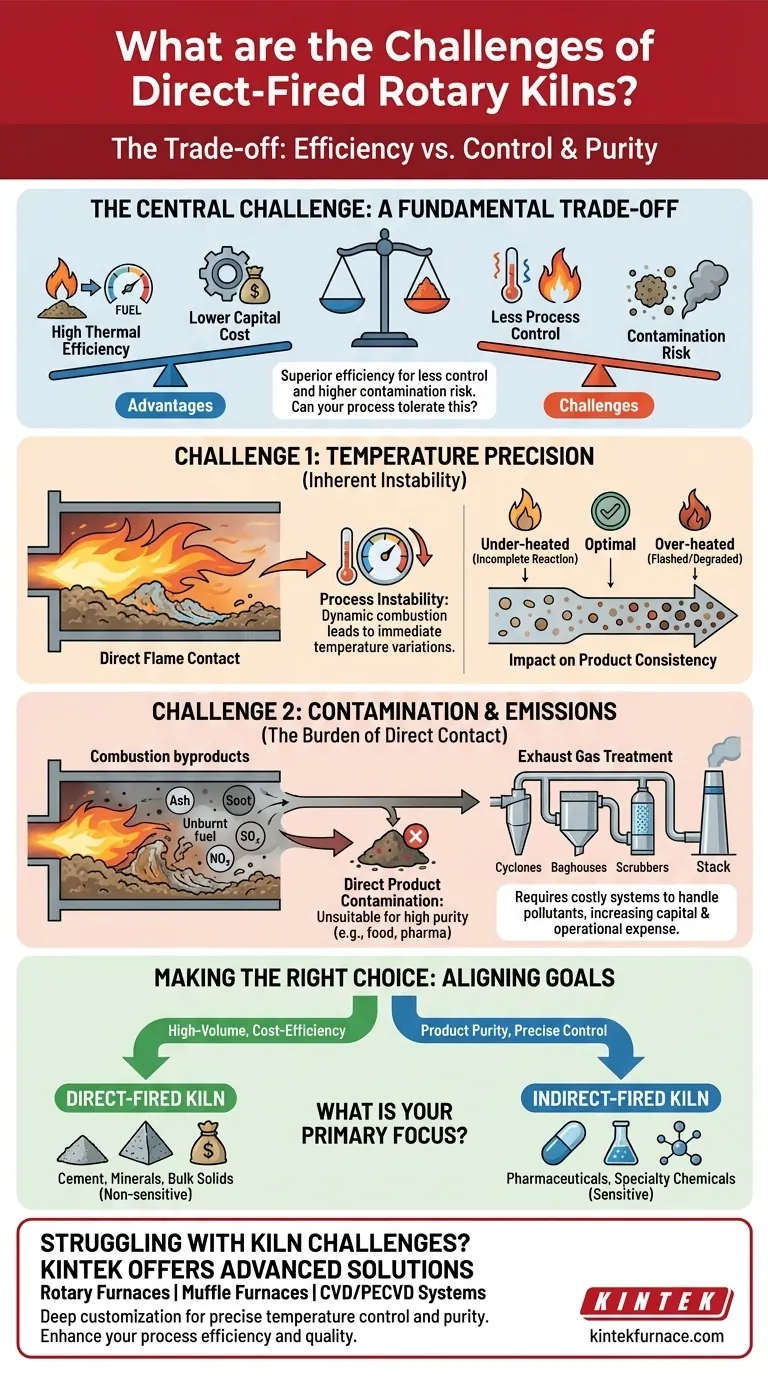

Um forno de queima direta impõe um compromisso fundamental: oferece eficiência térmica superior e custo inicial mais baixo em troca de menos controle do processo e um risco maior de contaminação do produto. O desafio central não é superar esses problemas, mas determinar se seu material e metas de processo podem tolerá-los.

O Desafio da Precisão da Temperatura

Em um sistema de queima direta, a chama do queimador e os gases de combustão aquecem diretamente o material. Embora eficiente, isso cria desafios significativos de controle que podem afetar a qualidade do produto final.

Instabilidade Inerente ao Processo

O processo de combustão é dinâmico. Pequenas flutuações no suprimento de combustível, fluxo de ar ou qualidade do combustível se traduzem imediatamente em variações de temperatura dentro do forno. Essa ligação direta dificulta a manutenção do material em um perfil de temperatura preciso e estável, o que é crítico para muitas reações químicas e mudanças de fase.

Impacto na Consistência do Produto

Essa falta de controle preciso pode levar a um produto inconsistente. Algum material pode ser subaquecido, resultando em reações incompletas, enquanto outro material pode ser superaquecido ou "queimado", levando à degradação, danos ou propriedades indesejáveis.

Gerenciando Contaminação e Emissões

O contato direto entre o gás de combustão e o material do processo é a fonte dos maiores desafios operacionais e ambientais do forno.

Contaminação Direta do Produto

A combustão raramente é perfeita. Subprodutos como cinzas, fuligem e até mesmo combustível não queimado podem se misturar e contaminar o material sendo processado. Isso torna os fornos de queima direta inadequados para aplicações que exigem alta pureza, como produtos alimentícios, farmacêuticos ou certos produtos químicos especiais.

O ônus do Tratamento de Gases de Escape

O fluxo de exaustão de um forno de queima direta contém todos os produtos da combustão, incluindo poluentes como NOx, SOx e material particulado. Esse gás deve ser tratado antes de ser liberado, exigindo um sistema complexo e caro de ciclones, filtros de mangas ou lavadores úmidos para atender às regulamentações ambientais. Esse equipamento downstream adiciona despesas significativas de capital e operacionais.

Compreendendo os Compromissos

Os desafios de um forno de queima direta devem ser pesados contra suas vantagens significativas. Sua seleção é uma decisão estratégica baseada nas prioridades do processo.

Vantagem: Alta Eficiência Térmica

Como o calor é transferido diretamente da chama e dos gases para o material, a eficiência térmica é muito alta. Há perdas mínimas de transferência de calor que ocorreriam ao aquecer através de uma carcaça metálica, como é feito em fornos de queima indireta. Isso se traduz diretamente em menor consumo de combustível.

Vantagem: Menor Custo de Capital

O design de um forno de queima direta é mecanicamente mais simples do que um indireto. Não requer um tubo interno selado complexo ou uma câmara de combustão externa, o que geralmente resulta em um custo inicial de compra e instalação mais baixo.

A Limitação Principal: Compatibilidade do Material

O fator decisivo é se o seu material pode suportar o contato direto com o gás de combustão. Se o material não for sensível a uma leve contaminação e não exigir precisão de temperatura exata, os benefícios de eficiência e custo de um forno de queima direta são atraentes.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente dos requisitos do seu processo e das especificações do produto final.

- Se o seu foco principal é o processamento de alto volume, onde a eficiência de custo é primordial: Um forno de queima direta é frequentemente a escolha superior para materiais como cimento, minerais e outros sólidos a granel que não são sensíveis à contaminação.

- Se o seu foco principal é a pureza do produto e o controle preciso da temperatura: Você deve usar um forno de queima indireta, pois ele separa fisicamente os gases de combustão do material do processo.

Escolher a tecnologia de aquecimento correta é alinhar as características inerentes da ferramenta com o seu objetivo operacional específico.

Tabela Resumo:

| Desafio | Descrição | Impacto |

|---|---|---|

| Precisão da Temperatura | Dificuldade em manter a temperatura estável devido ao contato direto com a chama | Qualidade inconsistente do produto, reações incompletas |

| Risco de Contaminação | Subprodutos da combustão (ex: cinzas, fuligem) misturam-se com o material | Inadequado para aplicações de alta pureza como produtos farmacêuticos |

| Gerenciamento de Emissões | Requer sistemas de exaustão caros para tratar poluentes (ex: NOx, SOx) | Aumento dos custos de capital e operacionais |

| Compromissos | Alta eficiência térmica e menor custo inicial vs. controle reduzido | Melhor para materiais não sensíveis como cimento e minerais |

Com dificuldades nos desafios do forno? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades. Aproveitando uma P&D excepcional e fabricação interna, oferecemos produtos como Fornos Rotativos, Fornos Mufla e Sistemas CVD/PECVD, com profunda personalização para garantir controle preciso de temperatura e pureza para seus experimentos exclusivos. Aumente a eficiência do seu processo e a qualidade do seu produto — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas