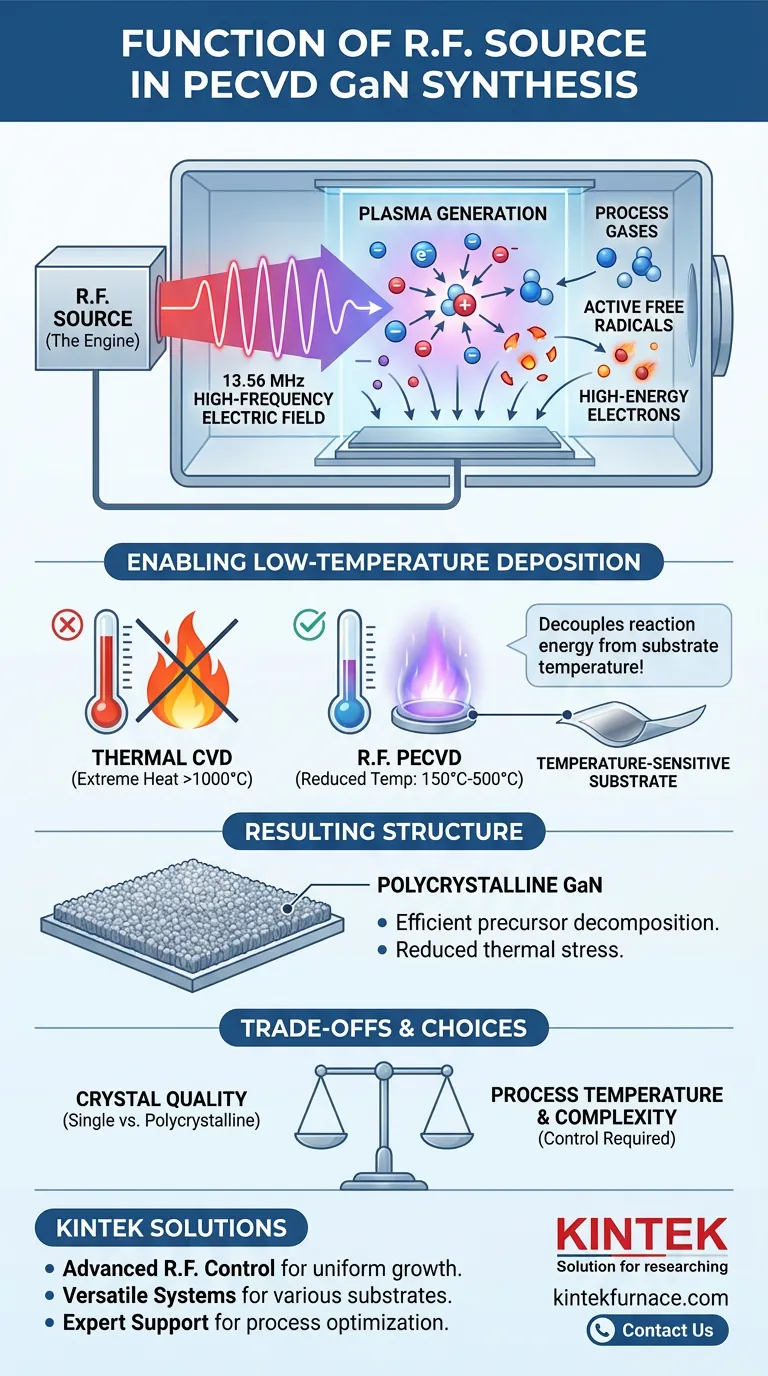

A principal função da fonte de radiofrequência (R.F.) em um sistema de Deposição Química de Vapor Assistida por Plasma (PECVD) é gerar um campo elétrico de alta frequência — tipicamente a 13,56 MHz — que transforma os gases do processo em um estado de plasma reativo. Ao fornecer a energia necessária para excitar e dissociar as moléculas de gás, a fonte de R.F. impulsiona as reações químicas necessárias para a síntese de Nitreto de Gálio (GaN) sem depender exclusivamente do calor térmico.

Ao substituir a energia térmica por energia elétrica para iniciar reações químicas, a fonte de R.F. permite a deposição de filmes de GaN em temperaturas significativamente mais baixas (por exemplo, 500 °C), permitindo a síntese em substratos sensíveis à temperatura, mantendo a eficiência da reação.

O Mecanismo de Geração de Plasma

Criação do Campo Eletromagnético

A fonte de R.F. serve como o "motor" do processo de deposição. Ela gera um campo elétrico de alta frequência de 13,56 MHz dentro da câmara de reação. Este campo oscilante é o catalisador que altera o estado do ambiente gasoso.

Colisão de Elétrons e Ionização

Dentro deste campo elétrico, os elétrons são acelerados para altos níveis de energia. Esses elétrons de alta energia colidem com as moléculas de gás, fazendo com que elas se ionizem e se dissociem.

Formação de Radicais Livres Ativos

Essas colisões quebram os gases de processo estáveis em radicais livres ativos. Esses radicais são espécies químicas altamente reativas que estão prontas para se ligar e formar estruturas sólidas, preparando efetivamente os precursores para a deposição.

Permitindo a Deposição a Baixa Temperatura

Superando Limitações Térmicas

O CVD térmico tradicional depende de calor extremo para quebrar ligações químicas, o que restringe os tipos de substratos que podem ser usados. A fonte de R.F. cria um plasma de alta densidade que fornece a energia necessária para a decomposição quimicamente, em vez de termicamente.

Operando em Temperaturas Reduzidas

Como o plasma impulsiona a reação, o substrato não precisa ser aquecido a níveis extremos. O processo facilita a decomposição dos precursores em temperaturas tão baixas quanto 500 °C e, em algumas configurações, entre 150 °C e 500 °C.

Síntese de Estruturas Policristalinas

Este ambiente de energia específico é ajustado para facilitar o crescimento de Nitrureto de Gálio (GaN) policristalino. A fonte de R.F. garante que os precursores se decomponham com eficiência suficiente para formar essas estruturas sem o estresse térmico que danificaria materiais delicados.

Compreendendo os Compromissos

Qualidade do Cristal vs. Temperatura do Processo

Embora a fonte de R.F. permita temperaturas mais baixas, essa redução de energia térmica afeta a formação do cristal. O processo geralmente resulta em estruturas policristalinas em vez de filmes monocristalinos frequentemente obtidos em temperaturas mais altas, o que pode alterar as propriedades elétricas da camada final de GaN.

Complexidade do Controle

O uso de uma fonte de R.F. introduz variáveis como densidade de plasma e energia de bombardeio iônico. Esses fatores devem ser gerenciados com precisão para evitar danos ao filme em crescimento ou ao substrato, adicionando uma camada de complexidade em comparação com sistemas puramente térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao integrar uma fonte de R.F. para a síntese de GaN, considere os requisitos específicos da sua aplicação em relação à tolerância do substrato e à estrutura do filme.

- Se o seu foco principal é a flexibilidade do substrato: Confie na fonte de R.F. para reduzir as temperaturas do processo (até 500 °C ou menos), permitindo a deposição em materiais sensíveis à temperatura, como poliimida.

- Se o seu foco principal é a eficiência da reação: Utilize o plasma gerado por R.F. para acelerar as taxas de decomposição dos precursores, contornando as limitações cinéticas da ativação puramente térmica.

A fonte de R.F. efetivamente desacopla a energia necessária para a reação química da energia necessária para o aquecimento do substrato, oferecendo uma janela crítica para o processamento de materiais avançados de GaN em diversas plataformas.

Tabela Resumo:

| Recurso | Função e Impacto |

|---|---|

| Frequência Principal | Campo Elétrico de Alta Frequência de 13,56 MHz |

| Mecanismo Chave | Colisão de elétrons e ionização dos gases do processo |

| Fonte de Energia | Energia elétrica (plasma) em vez de calor puramente térmico |

| Temperatura de Operação | Tipicamente 150°C a 500°C (Permite substratos sensíveis ao calor) |

| Resultado do Filme | Estruturas de Nitreto de Gálio (GaN) policristalino |

| Vantagem Principal | Desacopla a energia da reação da temperatura do substrato |

Otimize Sua Deposição de Filmes Finos com KINTEK

Assuma o controle da sua síntese de Nitreto de Gálio com tecnologia PECVD projetada com precisão. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de fornos de alta temperatura para laboratório, incluindo sistemas CVD, a Vácuo, Mufla e Tubulares, todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Por que fazer parceria com a KINTEK?

- Controle Avançado de R.F.: Alcance densidade de plasma estável para crescimento uniforme de filmes finos.

- Soluções Versáteis: Sistemas adaptados para substratos sensíveis à temperatura e GaN policristalino de alta pureza.

- Suporte Especializado: Orientação especializada para ajudá-lo a equilibrar a qualidade do cristal e a eficiência do processo.

Pronto para elevar suas capacidades em ciência de materiais? Entre em contato conosco hoje mesmo para explorar nossas soluções de deposição personalizáveis!

Guia Visual

Referências

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual é a função do PECVD? Obter Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como evoluíram os sistemas PECVD ao longo do tempo? Do Lote para a Pastilha Única para a Precisão

- Como o PECVD inicia o processo de deposição? Desbloqueie a Deposição de Filmes Finos em Baixa Temperatura

- Quais são algumas das vantagens de usar PECVD em comparação com os métodos CVD tradicionais? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Que tamanhos de substrato são suportados pelas plataformas de sistemas PECVD? Otimize a Eficiência do Seu Laboratório com Tamanhos Padrão

- Quais são as limitações do PECVD em comparação com o CVD? Principais compromissos na qualidade e desempenho do filme

- Quais são algumas aplicações específicas de Nitreto de Silício (SiN) depositado via PECVD? Explore Usos Versáteis na Tecnologia

- Como a pressão afeta o processo PECVD? Otimize a Qualidade do Filme e as Taxas de Deposição