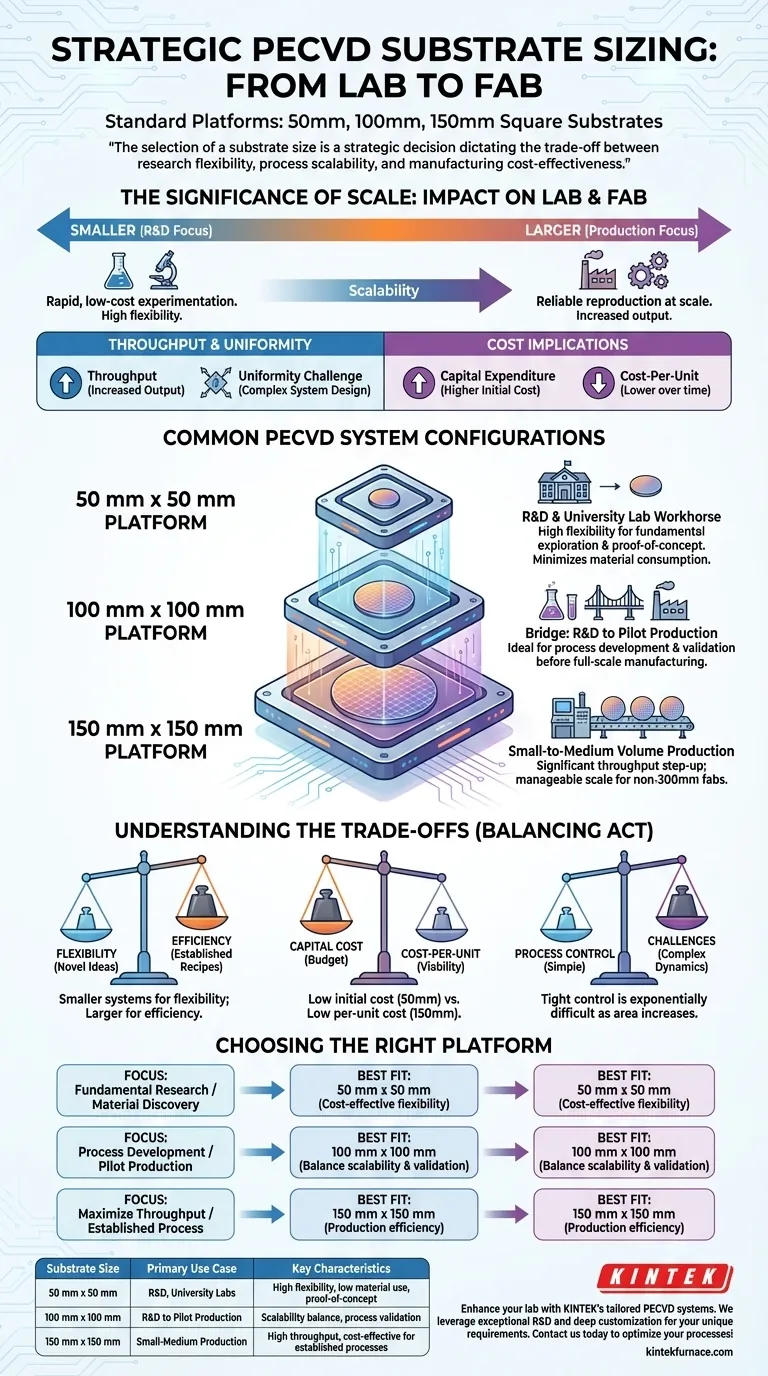

Na prática, as plataformas de sistemas de Deposição Química por Vapor Aprimorada por Plasma (PECVD) padrão são mais comumente configuradas para suportar tamanhos de substrato quadrados de 50 mm x 50 mm, 100 mm x 100 mm e 150 mm x 150 mm. Embora existam outras dimensões para aplicações especializadas, esses três tamanhos representam os níveis padrão da indústria para pesquisa, desenvolvimento e produção.

A seleção de um tamanho de substrato não é meramente uma questão de ajuste físico. É uma decisão estratégica que dita fundamentalmente a relação entre flexibilidade de pesquisa, escalabilidade de processo e relação custo-eficácia da fabricação.

A Importância do Tamanho do Substrato

Escolher um sistema PECVD envolve mais do que apenas corresponder as suas capacidades de deposição — como a criação de filmes de silício amorfo ou nitreto de silício — às suas necessidades de material. O tamanho físico do suporte do substrato define o propósito central e a viabilidade econômica do sistema.

Do Laboratório à Fábrica: O Papel da Escala

Substratos de tamanhos menores são sinônimo de pesquisa e desenvolvimento (P&D). Eles permitem a experimentação rápida e de baixo custo com novos materiais e processos.

À medida que se avança para substratos maiores, o foco muda da descoberta para a escalabilidade e produção. O objetivo torna-se reproduzir de forma confiável um processo definido em maior escala para aumentar a produção.

Impacto na Produtividade e Uniformidade

Um substrato maior aumenta diretamente a produtividade, pois mais dispositivos ou uma área ativa maior podem ser processados em uma única execução.

No entanto, isso vem com um desafio de engenharia significativo: manter a uniformidade do filme. Garantir espessura, composição e propriedades elétricas consistentes em uma superfície maior é mais complexo e requer um design de sistema mais sofisticado.

Custo e Implicações Econômicas

O investimento de capital para um sistema PECVD maior é significativamente mais alto. A câmara, os sistemas de vácuo e os módulos de fornecimento de gás são todos mais substanciais.

Por outro lado, para fabricação de alto volume, um substrato maior reduz o custo por unidade. O maior investimento inicial é compensado por uma maior eficiência de produção ao longo do tempo.

Configurações Comuns de Sistemas PECVD

Cada tamanho padrão corresponde a um caso de uso típico nas indústrias de semicondutores, MEMS e fotônica.

A Plataforma de 50 mm x 50 mm

Este é o clássico cavalo de batalha de P&D e laboratórios universitários. Seu tamanho menor minimiza o consumo de material e permite iterações rápidas de processo.

Ele oferece máxima flexibilidade para cientistas e engenheiros focados na exploração fundamental de materiais e trabalho de prova de conceito.

A Plataforma de 100 mm x 100 mm

Este tamanho serve como uma ponte crucial entre P&D e produção piloto.

É ideal para equipes de desenvolvimento de processos que precisam validar um processo a partir de uma ferramenta de pesquisa menor antes de se comprometer com a fabricação em grande escala.

A Plataforma de 150 mm x 150 mm

Esta plataforma é voltada para a produção de pequeno a médio volume.

Oferece um avanço significativo na produtividade, sendo ainda gerenciável para instalações que não exigem a escala massiva das fábricas de wafers de 300 mm.

Compreendendo as Trocas

A escolha da plataforma é um ato de equilíbrio. Compreender os compromissos inerentes é fundamental para tomar uma decisão informada.

Flexibilidade vs. Eficiência

Sistemas menores oferecem flexibilidade superior para testar ideias novas. Sistemas maiores proporcionam eficiência superior para executar receitas estabelecidas em escala.

Custo de Capital vs. Custo por Unidade

Um baixo custo de capital inicial para um sistema de 50 mm é atraente para orçamentos de pesquisa. Um baixo custo por unidade em um sistema de 150 mm é essencial para a viabilidade comercial.

Desafios de Controle de Processo

Alcançar um controle de processo rigoroso é mais simples em um substrato pequeno e uniforme. À medida que a área aumenta, gerenciar a dinâmica do fluxo de gás, a densidade do plasma e a distribuição de temperatura torna-se exponencialmente mais difícil.

Escolhendo a Plataforma Certa para Sua Aplicação

Para fazer a escolha certa, você deve alinhar as capacidades do sistema com seu objetivo principal.

- Se seu foco principal é pesquisa fundamental ou descoberta de materiais: A plataforma de 50 mm x 50 mm oferece a flexibilidade mais econômica.

- Se seu foco principal é desenvolvimento de processo ou produção piloto: A plataforma de 100 mm x 100 mm oferece o equilíbrio ideal para dimensionar um conceito comprovado.

- Se seu foco principal é maximizar a produtividade para um processo estabelecido: A plataforma de 150 mm x 150 mm é projetada para ambientes de produção onde a eficiência é fundamental.

Em última análise, selecionar o tamanho correto do substrato garante que seu equipamento seja um ativo estratégico, perfeitamente alinhado aos seus objetivos técnicos e de negócios.

Tabela Resumo:

| Tamanho do Substrato | Caso de Uso Principal | Características Chave |

|---|---|---|

| 50 mm x 50 mm | P&D e Laboratórios Universitários | Alta flexibilidade, baixo consumo de material, ideal para prova de conceito |

| 100 mm x 100 mm | P&D para Produção Piloto | Equilibra escalabilidade e validação de processo para desenvolvimento |

| 150 mm x 150 mm | Produção de Pequeno a Médio Volume | Alta produtividade, econômico para processos estabelecidos |

Pronto para aprimorar as capacidades do seu laboratório com um sistema PECVD personalizado? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, esteja você em pesquisa, desenvolvimento ou produção. Entre em contato hoje para discutir como podemos otimizar seus processos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório