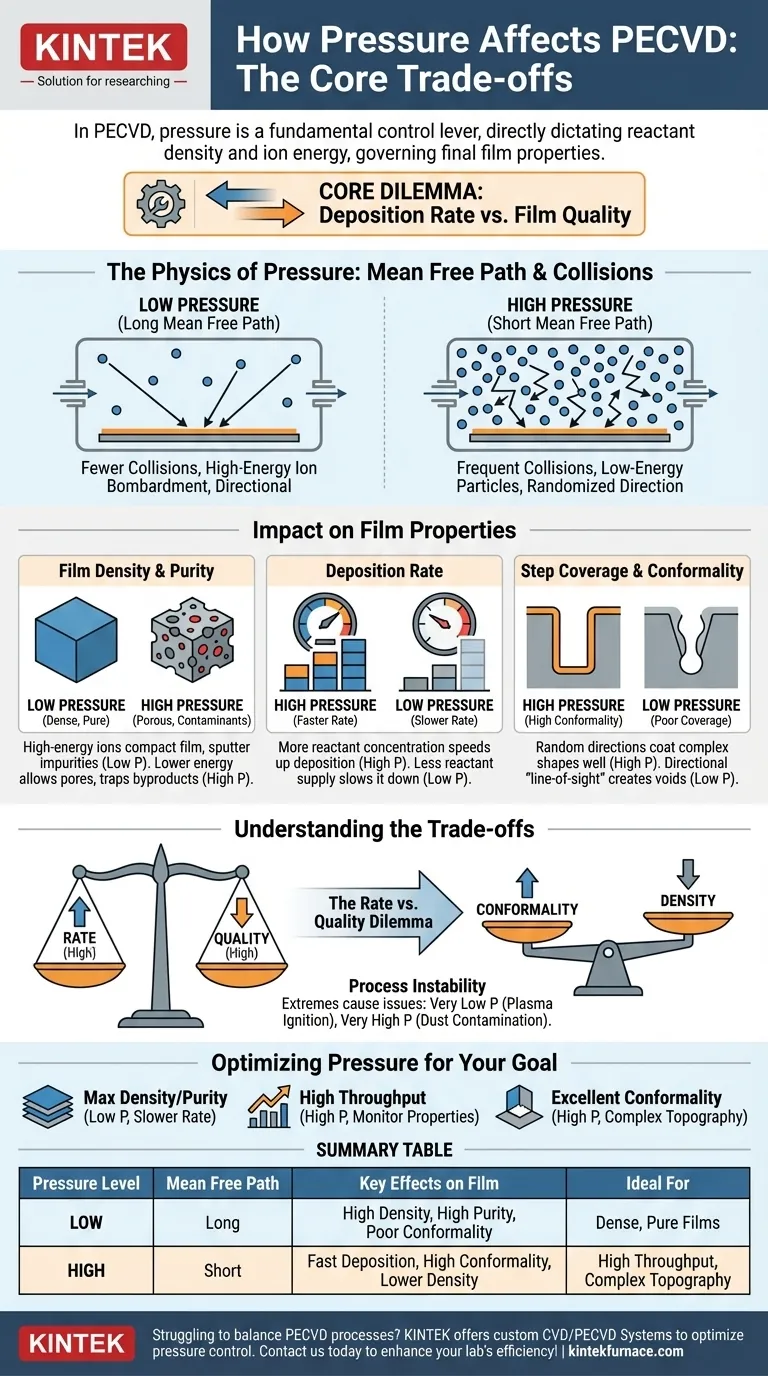

Em qualquer processo PECVD, a pressão da câmara é uma alavanca de controle fundamental. Ela dita diretamente a densidade das moléculas reagentes e a energia dos íons dentro do plasma, o que, por sua vez, governa as propriedades finais do filme depositado. Diminuir a pressão aumenta a distância que as partículas percorrem antes de colidir, levando a um bombardeio iônico mais energético que pode melhorar a densidade do filme, enquanto uma pressão mais alta aumenta a taxa de deposição, mas frequentemente resulta em filmes mais porosos.

O dilema central do controle de pressão PECVD é uma troca entre taxa de deposição e qualidade do filme. A alta pressão favorece uma deposição mais rápida, enquanto a baixa pressão promove uma deposição mais lenta que pode produzir filmes com maior densidade e pureza.

A Física da Pressão: Caminho Livre Médio e Colisões

Para controlar um processo PECVD, você deve primeiro entender como a pressão altera o comportamento das partículas dentro da câmara de reação. O conceito central é o caminho livre médio.

Definindo o Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula — seja ela um íon, um elétron ou uma molécula de gás neutra — percorre antes de colidir com outra partícula.

A pressão é inversamente proporcional ao caminho livre médio. Ao diminuir a pressão, você remove partículas da câmara, aumentando a distância média entre elas e, assim, alongando o caminho livre médio.

O Impacto da Baixa Pressão (Caminho Livre Médio Longo)

Em baixa pressão, as moléculas reagentes e os íons experimentam menos colisões em seu caminho para o substrato.

Isso permite que os íons acelerem para energias cinéticas mais altas na bainha do plasma antes de atingir a superfície. O resultado é um bombardeio altamente direcional e energético do filme em crescimento.

O Impacto da Alta Pressão (Caminho Livre Médio Curto)

Em alta pressão, a câmara está cheia de partículas, resultando em um caminho livre médio muito curto.

Íons e precursores reagentes colidem frequentemente, perdendo energia e randomizando sua direção de viagem. Isso reduz a energia das partículas que atingem o substrato e torna seus ângulos de chegada muito mais variados.

Como a Pressão Impacta Diretamente as Propriedades do Filme

Entender o caminho livre médio nos permite prever como a pressão afetará as características críticas do seu material depositado.

Densidade e Pureza do Filme

Processos de baixa pressão produzem filmes mais densos e puros. O bombardeio iônico de alta energia atua como um martelo microscópico, compactando fisicamente os átomos depositados e pulverizando átomos ou impurezas fracamente ligados.

Inversamente, processos de alta pressão frequentemente resultam em filmes de menor densidade com mais contaminantes. A deposição de menor energia permite microestruturas mais porosas e pode prender subprodutos (como hidrogênio em filmes de nitreto de silício) dentro do material.

Taxa de Deposição

A taxa de deposição é fortemente influenciada pela concentração de gases reagentes.

Maior pressão significa que mais moléculas precursoras estão disponíveis para reação, o que quase sempre leva a uma taxa de deposição mais rápida. Diminuir a pressão reduz o suprimento de reagentes, diminuindo o processo.

Cobertura de Degraus e Conformidade

A conformidade descreve quão uniformemente um filme reveste uma superfície com topografia complexa, como trincheiras ou degraus.

Processos de alta pressão, com suas colisões frequentes e direções de partículas aleatórias, são superiores para alcançar alta conformidade. Os reagentes chegam de muitos ângulos, permitindo que revistam eficazmente as paredes laterais.

Processos de baixa pressão são altamente direcionais ("linha de visão") e tipicamente produzem baixa cobertura de degraus, levando a vazios ou "buracos" em características profundas.

Compreendendo as Trocas

Escolher uma pressão não é encontrar uma única configuração "melhor"; é gerenciar uma série de trocas críticas.

O Dilema Taxa vs. Qualidade

Esta é a troca mais comum. Pressionar por uma taxa de deposição mais alta com pressão aumentada muitas vezes vem às custas diretas da qualidade do filme, especificamente sua densidade e pureza.

O Problema de Conformidade vs. Densidade

Alcançar uma excelente cobertura de degraus requer a deposição aleatória e de baixa energia característica de alta pressão. No entanto, alcançar alta densidade de filme requer o bombardeio energético característico de baixa pressão. Você deve priorizar um sobre o outro.

Instabilidade do Processo

Extremos de pressão introduzem seus próprios problemas. Pressões muito baixas podem dificultar a ignição ou sustentação do plasma. Pressões muito altas podem fazer com que os precursores reajam na fase gasosa antes de atingir o substrato, criando partículas de poeira que contaminam a câmara e a pastilha.

Otimizando a Pressão para o Seu Objetivo Específico

Não há uma configuração de pressão universal para PECVD. O parâmetro ideal depende inteiramente do resultado desejado para o seu filme.

- Se o seu foco principal é a densidade e pureza máximas do filme: Opte por um regime de pressão mais baixa para aumentar a energia do bombardeio iônico, mas esteja preparado para uma taxa de deposição significativamente menor.

- Se o seu foco principal é alto rendimento e taxa de deposição: Use pressões mais altas para aumentar a concentração de reagentes, mas você deve monitorar as propriedades do filme, como densidade e estresse, para garantir que permaneçam dentro dos limites aceitáveis.

- Se o seu foco principal é excelente conformidade sobre topografia complexa: Um processo de pressão mais alta é necessário para promover o crescimento limitado pela reação superficial e reduzir os efeitos de sombreamento.

Em última análise, dominar o controle de pressão é equilibrar conscientemente esses fatores concorrentes para atingir os requisitos específicos do seu filme.

Tabela Resumo:

| Nível de Pressão | Caminho Livre Médio | Principais Efeitos no Filme | Ideal Para |

|---|---|---|---|

| Baixo | Longo | Alta densidade, alta pureza, baixa conformidade | Filmes densos e puros |

| Alto | Curto | Deposição rápida, alta conformidade, menor densidade | Alto rendimento, topografia complexa |

Com dificuldade para equilibrar a taxa de deposição e a qualidade do filme em seus processos PECVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, ajudando você a otimizar o controle de pressão para propriedades de filme superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório