A função principal da Deposição Química a Vapor Aprimorada por Plasma (PECVD) é depositar filmes finos e sólidos em um substrato a partir de um estado gasoso. É um processo de fabricação especializado que usa um plasma energizado para permitir que essas reações químicas ocorram em temperaturas significativamente mais baixas do que os métodos tradicionais, tornando-o ideal para materiais sensíveis ao calor.

O PECVD resolve um desafio crítico de fabricação: como depositar filmes finos uniformes e de alta qualidade em materiais que não suportam altas temperaturas. Sua função não é apenas criar um revestimento, mas fazê-lo com controle preciso e sem danificar o substrato subjacente.

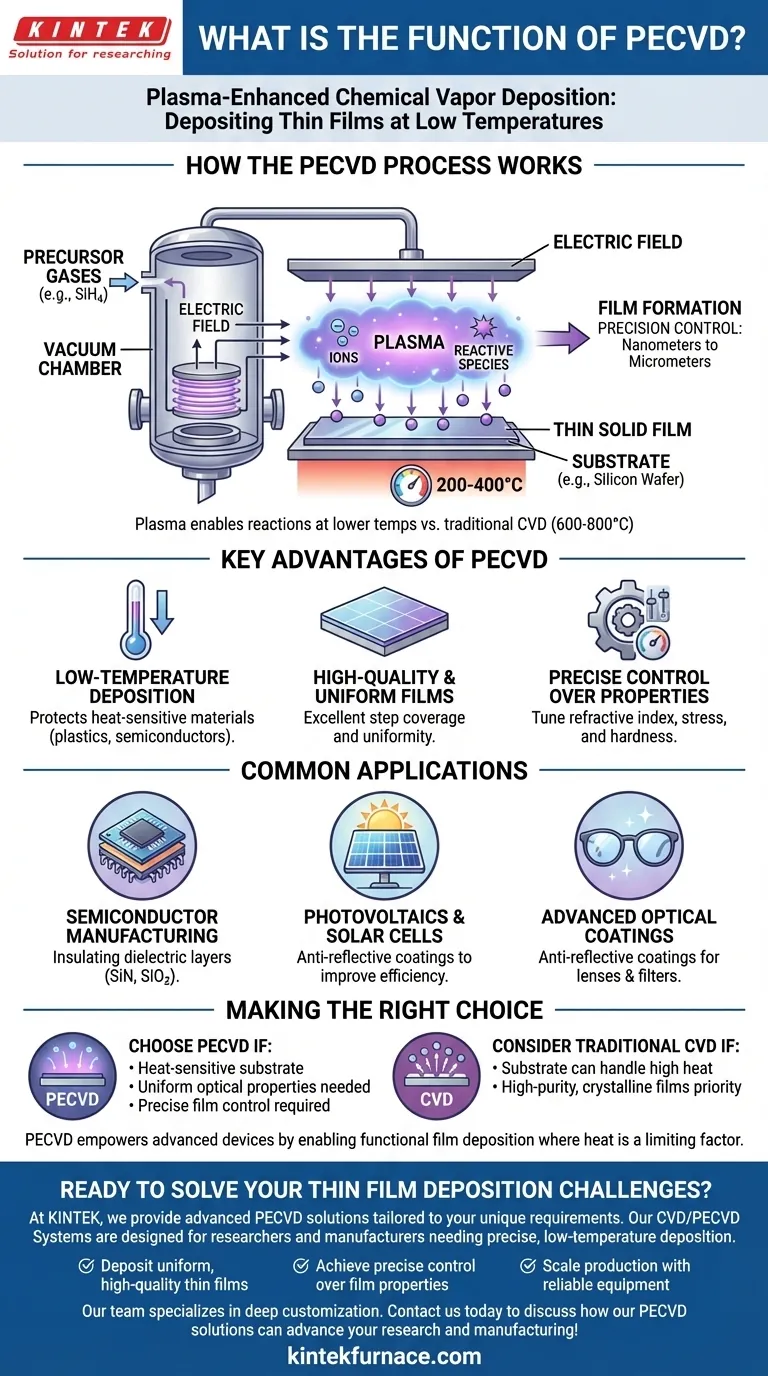

Como Funciona o Processo PECVD

O PECVD é fundamentalmente um processo de deposição química que recebe um grande impulso da física do plasma. Compreender o papel do plasma é fundamental para entender a função de todo o sistema.

O Papel do Plasma

A parte "aprimorada por plasma" do nome é a inovação crítica. Em uma câmara de vácuo, um campo elétrico é usado para energizar gases precursores, como o silano (SiH4).

Essa energia não queima o gás; em vez disso, ela retira elétrons das moléculas de gás, criando um estado de matéria altamente reativo conhecido como plasma.

Este plasma contém íons e outras espécies reativas que podem formar um filme sólido em temperaturas muito mais baixas (por exemplo, 200-400°C) em comparação com a Deposição Química a Vapor (CVD) tradicional, que pode exigir mais de 600-800°C.

A Câmara de Deposição

Todo o processo ocorre dentro de uma câmara de vácuo altamente controlada. Gases precursores são introduzidos em pressões muito baixas.

Eletrodos dentro da câmara geram o campo elétrico que acende e sustenta o plasma.

O substrato, frequentemente uma bolacha de silício ou um pedaço de vidro, é colocado em um suporte que pode ser aquecido a uma temperatura precisa e controlada, garantindo que o filme adira corretamente e tenha as propriedades desejadas.

Formação do Filme

Uma vez que o plasma está ativo, as espécies gasosas reativas se movem por toda a câmara e aterrissam na superfície do substrato.

Esses componentes reativos então se ligam à superfície e uns aos outros, construindo gradualmente um filme fino sólido e uniforme.

A espessura deste filme pode ser controlada com precisão, de apenas alguns nanômetros a vários micrômetros, ajustando o tempo do processo, o fluxo de gás e a potência do plasma.

Principais Vantagens do Processo PECVD

A natureza única de baixa temperatura e impulsionada por plasma do PECVD oferece várias vantagens distintas que o tornam a escolha preferida para aplicações específicas e de alto valor.

Deposição em Baixa Temperatura

Esta é a vantagem mais significativa. Permite o revestimento de materiais, como certos semicondutores ou plásticos, que seriam danificados ou destruídos pelas altas temperaturas de outros métodos de deposição.

Filmes de Alta Qualidade e Uniformes

O PECVD é conhecido por produzir filmes com excelente uniformidade em toda a superfície do substrato.

Ele também oferece boa cobertura de degraus, o que significa que o filme se conforma uniformemente sobre superfícies não planas e características microscópicas em um chip semicondutor.

Controle Preciso sobre as Propriedades do Filme

Ao ajustar cuidadosamente os parâmetros do processo, como composição do gás, pressão, temperatura e densidade do plasma, os engenheiros podem ajustar as propriedades do material do filme.

Isso inclui características críticas como índice de refração (para óptica), tensão interna e dureza, permitindo a criação de materiais altamente especializados.

Aplicações Comuns

A combinação de processamento em baixa temperatura e resultados de alta qualidade torna o PECVD essencial em vários setores de fabricação avançada.

Fabricação de Semicondutores

Na produção de circuitos integrados, o PECVD é usado para depositar camadas isolantes (dielétricos) como nitreto de silício (SiN) ou dióxido de silício (SiO2). Essas camadas isolam diferentes partes condutoras do microchip umas das outras.

Fotovoltaicos e Células Solares

O PECVD é crucial para a fabricação de células solares de filme fino. É usado para depositar camadas como silício amorfo e revestimentos antirreflexo de nitreto de silício.

Esses revestimentos melhoram a eficiência da célula solar, maximizando a quantidade de luz que ela pode absorver.

Revestimentos Ópticos Avançados

O processo é usado para criar revestimentos ópticos altamente específicos. Isso inclui revestimentos antirreflexo em lentes de óculos e ópticas de câmeras, bem como filtros especializados.

Ao controlar o índice de refração, o PECVD pode criar revestimentos que reduzem o brilho e melhoram o desempenho e a durabilidade dos produtos ópticos.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de uma tecnologia de deposição depende inteiramente das suas restrições de material e das propriedades desejadas do filme.

- Se o seu foco principal é depositar em um substrato sensível ao calor: O PECVD é a escolha definitiva porque seu processo de baixa temperatura evita danos.

- Se o seu foco principal é criar um filme uniforme com propriedades ópticas específicas: O PECVD oferece o controle preciso sobre o índice de refração e a espessura necessários para revestimentos ópticos avançados.

- Se o seu foco principal é criar filmes cristalinos de alta pureza e seu substrato pode suportar calor: Você pode considerar o CVD tradicional de alta temperatura, pois ele pode, às vezes, produzir maior pureza para certos materiais.

Em última análise, o PECVD capacita a criação de dispositivos avançados, permitindo a deposição de filmes funcionais onde o calor é um fator limitante.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Deposição em Baixa Temperatura | Protege substratos sensíveis ao calor, como plásticos e semicondutores avançados |

| Reações Aprimoradas por Plasma | Permite a formação de filmes a 200-400°C vs. 600-800°C no CVD tradicional |

| Qualidade Uniforme do Filme | Oferece excelente cobertura de degraus e controle de espessura em superfícies complexas |

| Controle Preciso da Propriedade | Permite o ajuste do índice de refração, tensão e dureza para aplicações específicas |

| Aplicações Versáteis | Essencial para semicondutores, células solares e revestimentos ópticos avançados |

Pronto para resolver seus desafios de deposição de filmes finos?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de PECVD adaptadas às suas necessidades exclusivas. Nossos Sistemas CVD/PECVD são projetados para pesquisadores e fabricantes que precisam de deposição precisa e de baixa temperatura para materiais sensíveis ao calor.

Nós o ajudamos a:

- Depositar filmes finos uniformes e de alta qualidade sem danificar substratos sensíveis à temperatura

- Obter controle preciso sobre as propriedades do filme, como índice de refração e tensão

- Dimensionar sua produção de semicondutores, fotovoltaicos ou revestimentos ópticos com equipamentos confiáveis

Nossa equipe é especializada em personalização profunda para garantir que seu sistema PECVD corresponda perfeitamente às suas necessidades experimentais ou de produção.

Entre em contato conosco hoje para discutir como nossas soluções PECVD podem impulsionar sua pesquisa e fabricação!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas