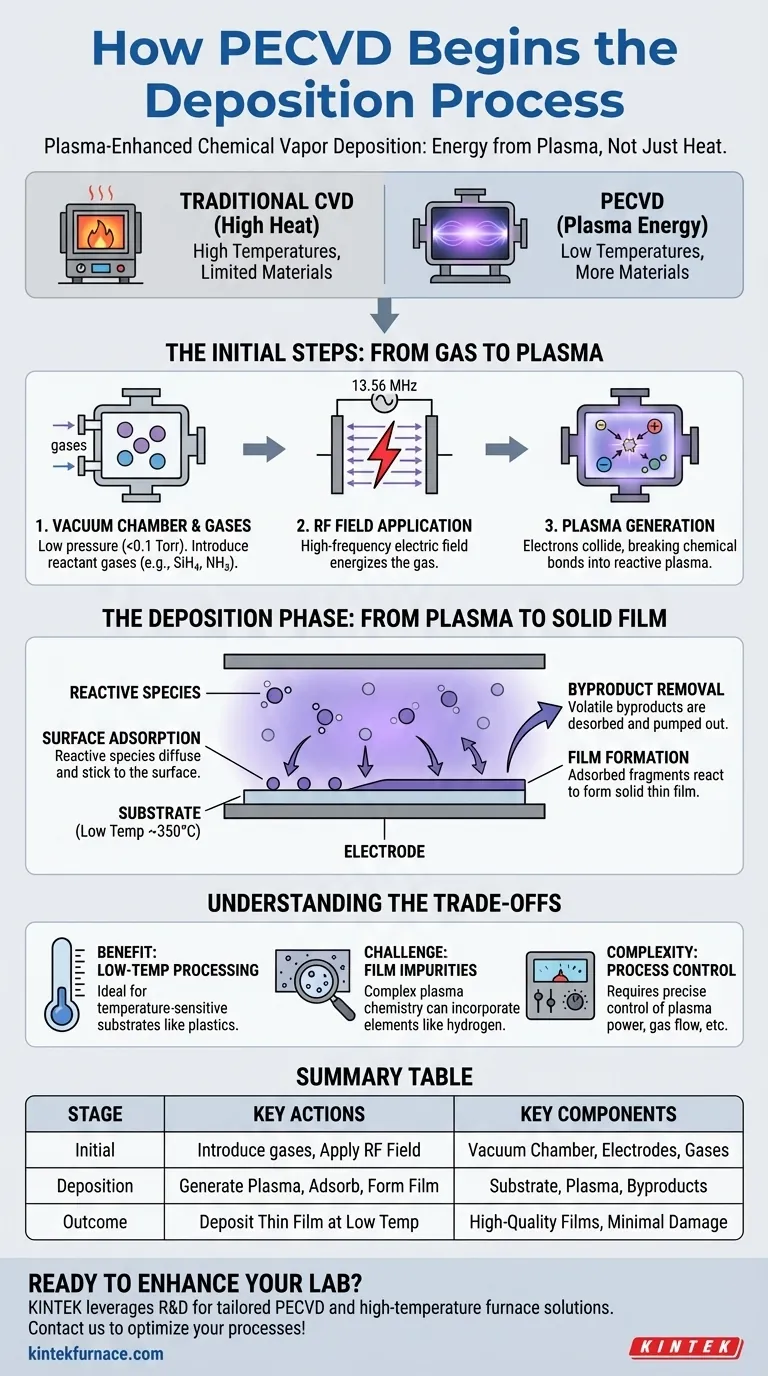

Em sua essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) começa em dois estágios distintos. Primeiro, os gases reatores, que são os precursores do filme, são introduzidos em uma câmara de vácuo de baixa pressão. Imediatamente depois, um campo elétrico de alta frequência é aplicado entre dois eletrodos dentro da câmara, energizando o gás e acendendo-o em um plasma, que é a chave para todo o processo.

A diferença fundamental entre PECVD e outros métodos é o uso de energia de um plasma, em vez de calor elevado, para impulsionar as reações químicas. Isso permite a deposição de filmes finos de alta qualidade em temperaturas significativamente mais baixas, possibilitando o revestimento de materiais que seriam danificados por processos térmicos.

As Etapas Iniciais: Do Gás ao Plasma

Para entender o PECVD, você deve primeiro entender como o ambiente reativo é criado. O processo não é impulsionado apenas pelo calor, mas pelo estado energético da matéria conhecido como plasma.

Etapa 1: Estabelecendo o Ambiente

O processo começa dentro de uma câmara de vácuo mantida sob pressão muito baixa, tipicamente abaixo de 0,1 Torr. Neste ambiente controlado, uma mistura precisa de gases reatores é introduzida. Esses gases, como silano (SiH4) e amônia (NH3) para depositar nitreto de silício, servem como blocos de construção químicos para o filme final.

Etapa 2: Geração do Plasma

Assim que os gases se estabilizam, um campo elétrico potente e de alta frequência é aplicado através de um par de eletrodos paralelos. Este é frequentemente um campo de RF (Radiofrequência), comumente a 13,56 MHz. Essa energia elétrica não aquece o gás diretamente no sentido tradicional.

Etapa 3: Criação de Espécies Reativas

Em vez disso, o campo elétrico acelera elétrons livres dentro da câmara. Esses elétrons altamente energéticos (100-300 eV) colidem com as moléculas de gás precursoras neutras. Essas colisões são fortes o suficiente para quebrar as ligações químicas das moléculas, criando uma mistura volátil de íons, radicais e outros fragmentos excitados e reativos. Este gás ionizado é o plasma, frequentemente visível como uma descarga de brilho característica.

A Fase de Deposição: Do Plasma ao Filme Sólido

Com o plasma reativo estabelecido, o foco muda para a construção do filme no material alvo, conhecido como substrato.

O Papel do Substrato

O substrato é colocado em um dos eletrodos, que geralmente é aquecido. No entanto, essa temperatura é relativamente baixa (cerca de 350°C), muito abaixo do que seria necessário para a Deposição Química a Vapor (CVD) puramente térmica. Esta baixa temperatura é a principal vantagem do PECVD.

Reações de Superfície e Adsorção

As espécies altamente reativas geradas no plasma difundem-se e viajam em direção ao substrato. Ao atingir o substrato, elas "aderem" à superfície em um processo chamado adsorção química. Sua alta reatividade significa que estão preparadas para formar novas ligações químicas.

Formação do Filme e Remoção de Subprodutos

Na superfície, esses fragmentos adsorvidos reagem entre si para formar um filme fino sólido e estável. À medida que o material do filme desejado é formado, outros subprodutos voláteis também são criados. Esses subprodutos são dessorvidos (liberados) da superfície e são continuamente bombeados para fora da câmara de vácuo, deixando para trás apenas o filme depositado.

Compreendendo as Compensações

Embora poderoso, o PECVD não é uma solução universal. Entender seus benefícios e desafios inerentes é fundamental para a aplicação adequada.

O Benefício: Processamento em Baixa Temperatura

A vantagem mais significativa do PECVD é sua capacidade de depositar filmes em substratos sensíveis à temperatura. Materiais como plásticos, eletrônicos orgânicos ou certos dispositivos semicondutores não suportam o calor elevado do CVD tradicional. O PECVD contorna essa limitação usando energia de plasma.

O Desafio: Impurezas do Filme

As reações químicas em um plasma são complexas e podem levar à incorporação de elementos indesejados no filme. Por exemplo, ao usar precursores contendo hidrogênio, como o silano, é comum que o hidrogênio fique embutido no filme final, o que pode alterar suas propriedades elétricas ou ópticas.

A Complexidade: Controle do Processo

O PECVD introduz mais variáveis de processo do que o CVD térmico. Além da temperatura, pressão e fluxo de gás, também é necessário controlar com precisão a potência do plasma. Cada parâmetro afeta a densidade e a química do plasma, o que, por sua vez, influencia a taxa de deposição, a uniformidade do filme e as propriedades do material, tornando a otimização do processo mais intrincada.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar PECVD deve ser orientada pelos requisitos específicos do seu substrato e pelas propriedades de filme desejadas.

- Se seu foco principal é depositar um filme em um material sensível à temperatura: PECVD é a escolha definitiva e muitas vezes a única, pois protege o substrato contra danos térmicos.

- Se seu foco principal é a pureza absoluta do filme para um substrato resistente ao calor: Você pode considerar o CVD tradicional de alta temperatura, que pode produzir filmes com menos impurezas incorporadas, como o hidrogênio.

- Se seu foco principal é equilibrar a velocidade de deposição com qualidade moderada: A otimização da potência do plasma e do fluxo de gás do PECVD oferece um caminho altamente eficaz para alcançar um crescimento rápido do filme em baixas temperaturas.

Em última análise, entender que o PECVD separa a fonte de energia (plasma) do ambiente térmico (substrato) é a chave para alavancar suas capacidades exclusivas para engenharia avançada de materiais.

Tabela de Resumo:

| Estágio | Ações Principais | Componentes Chave |

|---|---|---|

| Inicial | Introduzir gases reatores, aplicar campo elétrico de RF | Câmara de vácuo, eletrodos, gases (ex: SiH4, NH3) |

| Deposição | Gerar plasma, adsorver espécies reativas, formar filme | Substrato, plasma, subprodutos |

| Resultado | Depositar filme fino em baixas temperaturas (ex: 350°C) | Filmes de alta qualidade, dano térmico mínimo |

Pronto para aprimorar as capacidades do seu laboratório com sistemas PECVD avançados? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura personalizadas. Nossa linha de produtos, incluindo Sistemas PECVD, Muffle, Tubo, Fornos Rotativos e Fornos a Vácuo e Atmosfera, é complementada por uma forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas para deposição em baixa temperatura e muito mais. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão